ГОСТ 22782.6-81 Электрооборудование взрывозащищенное с видом взрывозащиты "взрывонепроницаемая оболочка". Технические требования и методы испытаний

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЭЛЕКТРООБОРУДОВАНИЕ

ВЗРЫВОЗАЩИЩЕННОЕ

С ВИДОМ ВЗРЫВОЗАЩИТЫ

«ВЗРЫВОНЕПРОНИЦАЕМАЯ ОБОЛОЧКА»

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И МЕТОДЫ ИСПЫТАНИЙ

ГОСТ 22782.6-81

Москва - 1994

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ЭЛЕКТРООБОРУДОВАНИЕ ВЗРЫВОЗАЩИЩЕННОЕ С ВИДОМ ВЗРЫВОЗАЩИТЫ «ВЗРЫВОНЕПРОНИЦАЕМАЯ ОБОЛОЧКА» Технические требования и методу испытаний Explosionproof electrical apparatus. |

ГОСТ |

Дата введения 01.07.82

Настоящий стандарт распространяется на взрывозащищенное электрооборудование (электротехнические устройства), электрические средства автоматизации и связи (в дальнейшем - электрооборудование) групп I и II по ГОСТ 12.2.020-76 с видом взрывозащиты «взрывонепроницаемая оболочка» и устанавливает технические требования и методы испытаний по обеспечению взрывозащиты электрооборудования.

Стандарт не распространяется на кабели и провода.

(Измененная редакция, Изм. № 1, 4).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Общие положения

1.1.1. Электрооборудование должно изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 22782.0-81 , стандартов и технических условий на конкретные виды электрооборудования по рабочим чертежам, утвержденным в установленном порядке.

1.1.2. Электрооборудование группы I должно иметь взрывозащиту, выполненную с учетом дугового короткого замыкания* на токоведущих частях внутри оболочки. Без учета дугового короткого замыкания взрывозащита может выполняться в электрооборудовании, которое относится к подгруппе 1В. К электрооборудованию подгруппы 1В относится:

* Пояснение терминов приведено в справочном приложен ии 1.

электрооборудование с номинальным напряжением до 100 В, а также электрооборудование с любым номинальным напряжением, ток короткого замыкания в котором не превышает 100 А;

электрооборудование с уровнем взрывозащиты «повышенная надежность против взрыва»;

светильники, батарейные ящики аккумуляторных электровозов, отделения активной части электродвигателей и трансформаторов;

электрооборудование, в конструкции которого предусмотрены меры, затрудняющие возникновение дугового короткого замыкания, например, встраиваемое в оболочку электрооборудование выполнено с защитой вида е, или находящиеся под напряжением неизолированные части разных фаз разделены изоляционными перегородками, стойкими к воздействию дугового разряда, либо заземленными экранами;

электрооборудование, предназначенное для подключения к источнику электроэнергии с быстродействующей защитой, когда короткое замыкание не успевает развиться до опасного значения.

Электрооборудование группы I, взрывозащита которого выполняется с учетом дугового короткого замыкания на токоведущих частях внутри оболочки, подразделяется на подгруппы 2В, 3В и 4В согласно табл. 1.

Таблица 1

|

Подгруппа электрооборудования |

Номинальное напряжение, В |

Ток металлического короткого замыкания, А |

|

2В |

Св. 100 до 220 |

Св. 100 до 600 |

|

3В |

» 220 » 1140 |

» 100 |

|

4В |

» 1140 |

» 100 |

1.1.3. Электрооборудование группы II подразделяется на подгруппы IIА, IIB и IIС в зависимости от параметров взрывозащиты, применяемых для взрывоопасных смесей соответствующих категорий, также имеющих обозначения IIА, IIB и IIС по ГОСТ 12.1011-78.

1.2. Требования к частям электрооборудования, встраиваемым во взрывонепроницаемую оболочку.

1.2.1. В электрооборудовании подгрупп 2В, 3В и 4В не допускается применять алюминий и его сплавы для токоведущих частей, например, клемм, токопроводов проходных изоляторов вводных устройств, проводников электрических вводов.

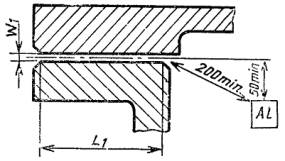

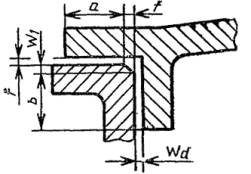

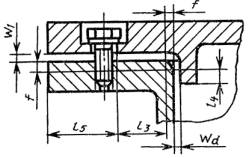

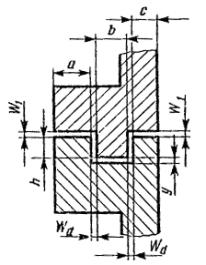

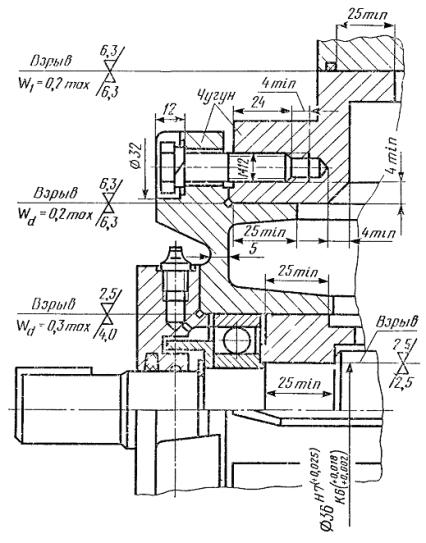

1.2.2. Во взрывонепроницаемые оболочки электрооборудования подгрупп 2В, 3В и 4В могут встраиваться изделия общего назначения, детали которых выполнены из алюминиевых сплавов, например, крепежные детали, таблички с электрическими схемами, конденсаторы, реле, тиристоры и другие полупроводниковые приборы, если их алюминиевые детали защищены от воздействия на них дуги короткого замыкания, например, заключены в защитные оболочки или расположены относительно плоских взрывонепроницаемых соединений, например, в соответствии с черт. 1.

Плоское взрывонепроницаемое соединение

W 1 - ширина щели плоского взрывонепроницаемого соединения; L 1 - длина щели; Al - изделие из алюминия

Черт. 1

Приведенные на черт. 1 минимальные расстояния могут быть изменены, если испытания, проведенные по пп. 3.9 и 3.10 с уменьшенными расстояниями, дадут положительные результаты.

(Измененная редакция, Изм. № 2).

1.3. Требования к механической прочности оболочки

1.3.1. Взрывонепроницаемая оболочка (в дальнейшем - оболочка) и ее крепежные элементы должны выдерживать испытательное давление внутри оболочки, определяемое по п. 3.5 .

Оболочка и ее крепежные элементы электрооборудования подгрупп 2В, 3В и 4В должны выдерживать также давление, которое возникает при дуговом коротком замыкании внутри оболочки.

1.3.2. По механической прочности оболочка должна соответствовать также требованиям ГОСТ 22782.0-81 .

1.3.3. Оболочка переносного электрооборудования должна выдерживать испытания на удар сбрасыванием на бетонное основание с высоты 1 м, если в стандартах или технических условиях на конкретное изделие не установлена большая высота сбрасывания.

Оболочка остального электрооборудования группы I должна выдерживать испытания на удар сбрасыванием на бетонное основание с высоты, устанавливаемой в стандартах или технических условиях на конкретное электрооборудование, исходя из следующей шкалы: 25, 50, 100, 250, 500 и 1000 мм. Этому испытанию не подвергается электрооборудование массой свыше 500 кг.

1.3.4. Минимальная толщина стенки оболочки должна устанавливаться исходя из материала, условий эксплуатации и испытаний оболочки на механическую прочность, а оболочек электрооборудования подгрупп 2В, 3В и 4В, кроме того, - исходя из испытаний оболочки на нагрев при коротком замыкании.

Толщина стенки оболочек электрооборудования подгруппы 3В со свободным объемом до 10000 см3 и оболочек электрооборудования подгруппы 4В должна быть не менее 4 мм, если оболочка изготовлена из стали, и 6 мм, если оболочка изготовлена из чугуна. Толщина стенки стальных оболочек электрооборудования подгруппы 3В со свободным объемом более 10000 см3 должна быть не менее 3 мм. При этом, если оболочка изготовлена из стального проката, то принимается указанная выше номинальная толщина стального листа.

При положительных результатах испытаний допускается применение меньшей толщины стенки оболочки.

1.3.5. Толщина фланцев оболочки, диаметр крепежных элементов и расстояния между ними должны приниматься исходя из материала, условий эксплуатации и требуемой механической прочности оболочки.

1.4. Требования к взрывонепроницаемым соединениям частей оболочки

1.4.1. Взрывонепроницаемые соединения частей оболочки должны быть плоскими, или цилиндрическими, или резьбовыми, или комбинированными из этих соединений, например, плоскоцилиндрическими. Примеры некоторых таких соединений показаны на черт. 1- 5.

Взрывонепроницаемые соединения должны быть плотными, насколько позволяют технология производства и условия эксплуатации, но во всех случаях для оболочек электрооборудования подгрупп IB , II А, IIB и II С ширина щели должна быть не более, а длина щели - не менее значений, указанных в табл. 2- 5.

Допускаются другие взрывонепроницаемые соединения, например, лабиринтные, с экранами, а также соединения с параметрами взрывозащиты, отличающимися от приведенных в табл. 2- 5 значений, если они выдержали испытания по разд. 3. При этом испытаниями необходимо подтвердить коэффициент запаса, который должен быть не менее установленного в п. 3.6.2 для оболочек электрооборудования группы I и подгрупп IIА и I IB и не менее 1,5 для оболочек электрооборудования подгруппы IIC .

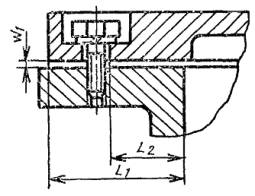

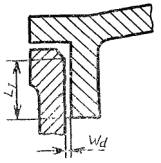

Плоское взрывонепроницаемое соединение

W 1 - ширина щели плоского взрывонепроницаемого соединения; L 1 - длина щели; L 2 - длина щели до отверстия

Черт. 2

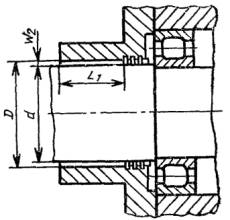

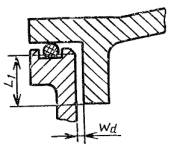

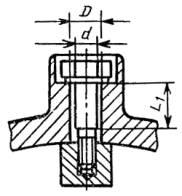

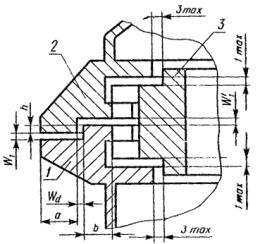

Цилиндрическое взрывонепроницаемое соединение

Wd = D - d - ширина щели цилиндрического взрывонепроницаемого соединения, W 2 - ширина радиальной щели; L 1 - длина щели

Черт. 3

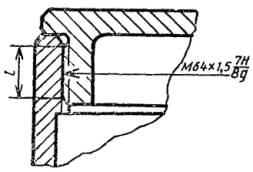

Резьбовое взрывонепроницаемое соединение

l - осевая длина резьбового взрывонепроницаемого соединения

Черт. 4

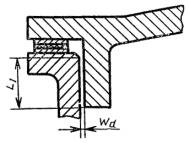

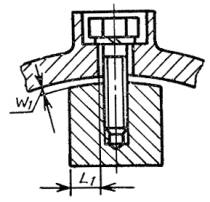

Плоскоцилиндрическое взрывонепроницаемое соединение

W 1 - ширина щели плоского взрывонепроницаемого соединения; Wd - ширина щели цилиндрического взрывонепроницаемого соединения; L1 = a + b - длина щели; f - размер фаски

Черт. 5

Таблица 2

Параметры взрывонепроницаемых соединений оболочек электрооборудования группы 1

|

Вид взрывонепроницаемого соединения |

Подгруппа электрооборудования |

Свободный объем оболочки, V, см3 |

Длина щели L 1 , мм |

Длина щели до отверстия l 2 , мм |

Ширина щели взрывонепроницаемого соединения, мм |

|

|

плоского W 1 |

цилиндрического Wd |

|||||

|

Неподвижное взрывонепроницаемое соединение |

1В |

До 100 |

5,0* |

5,0 * |

0,30* |

0,30* |

|

6,0 |

6,0 |

0,30 |

0,30; 0,50* |

|||

|

Св. 100 |

12,5 |

8,0 |

0,40 |

0,40; 0,50* |

||

|

25,0 |

9,0 |

0,50 |

0,50 |

|||

|

Св. 100 до 500* |

8,0* |

5,0* |

0,30* |

0,50* |

||

|

Подвижное взрывонепроницаемое соединение валов электрических машин с подшипниками качения |

Все подгруппы |

До 100 |

6,0 |

- |

- |

0,45 |

|

12,5 |

- |

- |

0,60 |

|||

|

25,0 |

- |

- |

0,75 |

|||

|

Св. 100 |

12,5 |

- |

- |

0,60 |

||

|

25,0 |

- |

- |

0,75 |

|||

|

Подвижное взрывонепроницаемое соединение валов электрических машин с подшипниками скольжения |

Все подгруппы |

До 100 |

6,0 |

- |

- |

0,30 |

|

12,5 |

- |

- |

0,40 |

|||

|

25,0 |

- |

- |

0,50 |

|||

|

40,0 |

- |

- |

0,60 |

|||

|

Св. 100 |

12,5 |

- |

- |

0,40 |

||

|

25,0 |

- |

- |

0,50 |

|||

|

40,0 |

- |

- |

0,60 |

|||

* В разрабатываемом и модернизируемом электрооборудовании не применять. Допускается до 31.12.1988 г. в электрооборудовании, серийный выпуск которого начат до 01.07.1982 г.

Таблица 3

Параметры взрывонепроницаемых соединений оболочек электрооборудования подгруппы II А

|

Вид взрывонепроницаемого соединения |

Свободный объем оболочки V, см3 |

Длина щели l 1 , мм |

Длина щели до отверстия L 2 , мм |

Ширина щели плоского и цилиндрического взрывонепроницаемых соединений W 1 и Wd , мм |

|

Неподвижное взрывонепроницаемое соединение, подвижное взрывонепроницаемое соединение тяг и валиков управления |

До 100 |

6,0 |

6,0 |

0,30 |

|

25,0 |

9,0 |

0,40 |

||

|

До 200* |

5,0* |

5,0* |

0,30 |

|

|

Св. 200 до 500 * |

8,0* |

5,0* |

0,30* |

|

|

Св. 100 до 200 * |

10,0* |

- |

0,25* |

|

|

Св. 100 до 2000 |

12,5 |

8,0 |

0,30 |

|

|

25,0 |

8,0 |

0,40 |

||

|

Св. 2000 |

12,5 |

8,0 |

0,20 |

|

|

|

|

0,30* |

||

|

25,0 |

9,0 |

0,40 |

||

|

Подвижное взрывонепроницаемое соединение валов электрических машин с подшипниками скольжения |

До 100 |

6,0 |

- |

0,30 |

|

12,5 |

- |

0,35 |

||

|

25,0 |

- |

0,40 |

||

|

40,0 |

- |

0,50 |

||

|

Св. 100 до 2000 |

12,5 |

- |

0,30 |

|

|

15,0* |

- |

0,40* |

||

|

25,0 |

- |

0,40 |

||

|

40,0 |

- |

0,50 |

||

|

Св. 2000 |

12,5 |

- |

0,20 |

|

|

25,0 |

- |

0,40 |

||

|

40,0 |

- |

0,50 |

||

|

Подвижное взрывонепроницаемое соединение валов электрических машин с подшипниками качения |

До 100 |

6,0 |

- |

0,45 |

|

12,5 |

- |

0,50 |

||

|

25,0 |

- |

0,60 |

||

|

40,0 |

- |

0,75 |

||

|

Св. 100 до 2000 |

12,5 |

- |

0,45 |

|

|

25,0 |

- |

0,60 |

||

|

40,0 |

- |

0,75 |

||

|

Св. 2000 |

12,5 |

- |

0,30 |

|

|

25,0 |

- |

0,60 |

||

|

40,0 |

- |

0,75 |

* В разрабатываемом и модернизируемом электрооборудовании не применять. Допускаются до 31.12.1988 г. в электрооборудовании, серийный выпуск которого начат до 01.07.1982 г.

Таблица 4

Параметры взрывонепроницаемых соединений оболочек электрооборудования подгруппы II В

|

Вид взрывонепроницаемого соединения |

Свободный объем оболочки V, см3 |

Длина щели l 1 , мм |

Длина щели до отверстия L 2 , мм |

Ширина щели плоского и цилиндрического взрывонепроницаемых соединений W 1 и Wd , мм |

|

Неподвижное взрывонепроницаемое соединение, подвижное взрывонепроницаемое соединение тяг и валиков управления |

До 100 |

6,0 |

6,0 |

0,20 |

|

До 200* |

5,0* |

5,0* |

0,25* |

|

|

Св. 200 до 500 * |

8,0* |

5,0* |

0,25* |

|

|

Св. 100 до 200* |

10,0* |

- |

0,15* |

|

|

Св. 100 |

12,5 |

8,0 |

0,20 |

|

|

до 2000 |

|

|

0,25* |

|

|

Св. 2000 |

12,5 |

8,0 |

0,15 |

|

|

|

|

0,25* |

||

|

25,0 |

9,0 |

0,20 |

||

|

Подвижное взрывонепроницаемое соединение валов электрических машин с подшипниками скольжения |

До 100 |

6,0 |

- |

0,20 |

|

12,5 |

- |

0,25 |

||

|

25,0 |

- |

0,30 |

||

|

40,0 |

- |

0,40 |

||

|

Св. 100 до 2000 |

12,5 |

- |

0,20 |

|

|

15,0* |

- |

0,30* |

||

|

25,0 |

- |

0,25 |

||

|

40,0 |

- |

0,30 |

||

|

Св. 2000 |

25,0 |

- |

0,20 |

|

|

|

|

0,30* |

||

|

40,0 |

|

0,25 |

||

|

Подвижное взрывонепроницаемое соединение валов электрических машин с подшипниками качения |

До 100 |

6,0 |

- |

0,30 |

|

12,5 |

- |

0,40 |

||

|

25,0 |

- |

0,45 |

||

|

40,0 |

- |

0,60 |

||

|

Св. 100 до 2000 |

12,5 |

- |

0,30 |

|

|

25,0 |

- |

0,40 |

||

|

40,0 |

- |

0,45 |

||

|

Св. 2000 |

12,5 |

- |

0,20 |

|

|

25,0 |

- |

0,30 |

||

|

40,0 |

- |

0,40 |

* В разрабатываемом и модернизируемом электрооборудовании не применять. Допускаются до 31.12.1988 г. в электрооборудовании, серийный выпуск которого начат до 01.07.1982 г.

Таблица 5

Параметры взрывонепроницаемых соединений оболочек электрооборудования подгруппы II С

|

Вид взрывонепроницаемого соединения |

Свободный объем оболочки V, см3 |

Длина щели l 1 , мм |

Длина щели до отверстия L 2 , мм |

Ширина щели плоского и цилиндрического взрывонепроницаемых соединений W 1 и Wd , мм |

|

|

Плоское неподвижное взрывонепроницаемое соединение |

До 100 |

6,0 |

6,0 |

0,10 |

|

|

Св. 100 до 500 |

9,5 |

6,0 |

0,10 |

||

|

Цилиндрическое неподвижное взрывонепроницаемое соединение по п. 1.4.3 |

До 500 |

6,0 |

- |

0,10 |

|

|

12,5 |

- |

0,15 |

|||

|

40,0 |

- |

0,20 |

|||

|

Св. 500 до 2000 |

12,5 |

- |

0,15 |

||

|

40,0 |

- |

0,20 |

|||

|

Св. 2000 |

25,0 |

- |

0,15 |

||

|

40,0 |

- |

0,20 |

|||

|

Плоскоцилиндрическое неподвижное взрывонепроницаемое соединение по п. 1.4.4 |

До 2000 |

12,5 |

8,0 |

0,15 |

|

|

25,0 |

9,0 |

0,18* |

|||

|

40,0 |

9,0 |

0,20* |

|||

|

Св. 2000 |

25,0 |

9,0 |

0,18* |

||

|

40,0 |

9,0 |

0,20* |

|||

|

Подвижное взрывонепроницаемое соединение тяг и валиков управления |

До 100 |

6,0 |

- |

0,10 |

|

|

12,5 |

- |

0,15 |

|||

|

40,0 |

- |

0,20 |

|||

|

Св. 100 до 500 |

9,5 |

- |

0,10 |

||

|

12,5 |

- |

0,15 |

|||

|

40,0 |

- |

0,20 |

|||

|

Св. 500 до 2000 |

12,5 |

- |

0,15 |

||

|

40,0 |

- |

0,20 |

|||

|

Св. 2000 |

25,0 |

- |

0,15 |

||

|

40,0 |

- |

0,20 |

|||

|

Подвижное взрывонепроницаемое соединение валов электрических машин с подшипниками качения |

До 100 |

6,0 |

- |

0,15 |

|

|

12,5 |

- |

10,25 |

|||

|

40,0 |

- |

0,30 |

|||

|

Св. 100 до 500 |

9,5 |

- |

0,15 |

||

|

12,5 |

- |

0,25 |

|||

|

40,0 |

- |

0,30 |

|||

|

Св. 500 до 2000 |

12,5 |

- |

0,25 |

||

|

40,0 |

- |

0,30 |

|||

|

Св. 2000 |

25,0 |

- |

0,25 |

||

|

40,0 |

- |

0,30 |

|||

* Если размер фаски f £ 0,5 мм , то вместо 0,18 и 0,20 мм допускается принимать соответственно 0,20 и 0,25 мм.

(Измененная редакция, Изм. № 2).

1.4.2. Максимально допустимая ширина щели во взрывонепроницаемых соединениях оболочек электрооборудования подгрупп 2В, 3В и 4В должна определяться испытаниями по п. 3.10 . При этом ширина щели должна быть не более, а длина щели не менее значений, приведенных в табл. 2 для оболочек электрооборудования подгруппы IB .

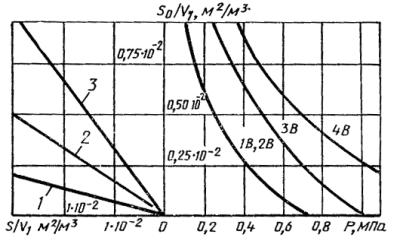

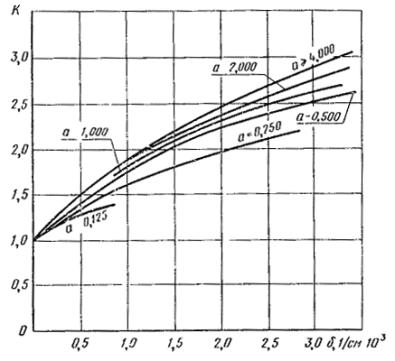

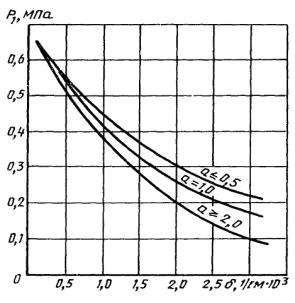

Ориентировочные значения параметров взрывонепроницаемых соединений, которые рекомендуется использовать при изготовлении электрооборудования, приведены в справочном приложении 2.

1.4.3. В оболочках электрооборудования подгруппы IIC цилиндрические неподвижные взрывонепроницаемые соединения должны дополняться плоскими соединениями, как показано, например, на черт. 6 - 8 . При этом длина щели плоского соединения не нормируется, а ширина щели в этом соединении должна быть не более максимально допустимой ширины щели по табл. 5 . Если в плоской части соединения установлена металлическая или металлопластическая прокладка (см. черт. 8 ), то в этой части соединения ширина щели должна быть не более максимально допустимого значения по табл. 5 между каждой взрывозащитной поверхностью и прокладкой.

1.4.4. В плоскоцилиндрических взрывонепроницаемых соединениях оболочек электрооборудования подгруппы II С (см. черт. 5 ) длина плоской части взрывонепроницаемого соединения а должна быть не менее 6,0 мм, цилиндрической части b - не менее половины минимального значения длины щели L 1 по табл. 5 , а размер фаски f должен быть не более 1,0 мм.

1.4.5. В оболочках электрооборудования подгруппы IIC должны приниматься соответствующие меры для предотвращения воспламенения окружающей среды вследствие выброса через взрывонепроницаемые соединения внутренних отложений, частиц и пыли, в частности отложений углерода, которые могут образоваться от неполного сгорания ацетилена, например, должны быть применены нетеряющиеся прокладки, установлены отражатели или экраны, применены лабиринтные соединения.

1.4.6. Наружные и внутренние кромки частей оболочки, образующих взрывонепроницаемое соединение, должны быть притуплены или иметь фаски. Размеры фасок не входят в значение длины щели (см. черт. 1, 5- 8).

1.4.7 При определении длины щели до отверстия L 2 в плоскоцилиндрических взрывонепроницаемых соединениях может учитываться длина цилиндрической части l 4 (черт. 9), если ширина щели Wd в цилиндрической части оболочек электрооборудования подгрупп II А и IIB меньше или равна 0,20 мм, подгруппы IIC - 0,10 мм, а размер фаски f не превышает 1,0 мм.

Если одно из этих условий не выполняется, то длина щели до отверстия L 2 должна измеряться только в плоской части l 3 плоскоцилиндрического взрывонепроницаемого соединения.

(Измененная редакция, Изм. № 4).

Цилиндрическое взрывонепроницаемое соединение для оболочек подгруппы IIC

Wd - ширина щели цилиндрического взрывонепроницаемого соединения, L 1 - длина щели

Черт. 6

Цилиндрическое взрывонепроницаемое соединение с эластической прокладкой для оболочек подгруппы IIC

Wd - ширина щели цилиндрического взрывонепроницаемого соединения, L 1 - длина щели

Черт. 7

Цилиндрическое взрывонепроницаемое соединение с металлопластической прокладкой для оболочек подгруппы IIC

Wd - ширина щели цилиндрического взрывонепроницаемого соединения, L 1 - длина щели

Черт. 8

Плоскоцилиндрическое взрывонепроницаемое соединение

W1 - ширина щели плоского взрывонепроницаемого соединения; Wd - ширина щели цилиндрического взрывонепроницаемого соединения; f - размер фаски; l 3 - длина плоской части плоскоцилиндрического взрывонепроницаемого соединения; l 4 - длина цилиндрической части плоскоцилиндрического взрывонепроницаемого соединения

Черт. 9

1.4.8. Внутренние взрывонепроницаемые соединения электрооборудования подгрупп 2В, 3В и 4В, кроме оболочек с внутренними разгрузочными устройствами, могут, выполняться по нормам для электрооборудования подгруппы 1В, указанным в табл. 2.

1.4.9. Резьбовые взрывонепроницаемые соединения частей оболочек должны удовлетворять следующим требованиям:

резьба должна быть метрической или трубной цилиндрической по ГОСТ 6357-73;

шаг резьбы - не менее 0,7 мм для металлических частей и не менее 1,0 мм для пластмассовых частей;

число полных неповрежденных непрерывных ниток резьбы - не менее 5;

осевая длина резьбы l (см. черт. 4) - не менее 5 мм для оболочек со свободным объемом до 100 см3 и не менее 8 мм для оболочек со свободным объемом более 100 см3.

1.4.10. Крышки и части оболочек, установленные на резьбе, должны быть предохранены от самоотвинчивания. Их снятие должно быть возможным только с помощью инструмента.

1.4.11. Крепежные болты не должны проходить сквозь стенку оболочки. Отверстия, просверленные сквозь стенку оболочки по технологическим причинам, должны быть заглушены при помощи заваренных пробок, накладок или других деталей. Могут применяться также резьбовые пробки при условии, что резьбовое соединение пробок будет соответствовать п. 1.4.9, а их крепление - п. 1.4.10, например, головки пробок предохранены потаями или охранными кольцами или они расположены внутри оболочки.

1.4.12. Шероховатость взрывозащитных поверхностей отдельных частей оболочек должна быть не более Ra 12,5 мкм * по ГОСТ 2789-73 для неподвижных соединений и Ra 6,3 мкм для подвижных соединений. Поверхности прилегания пластмассовых частей взрывонепроницаемой оболочки должны быть с чистотой, получаемой методом горячего прессования.

Для доведения плоских и цилиндрических поверхностей до требуемых форм, а ширины щели до нормированных значений допускается механическая обработка пластмассовых частей. При этом шероховатость поверхностей должна быть не более Ra 12,5 мкм * для неподвижных соединений и Ra 6,3 мкм для подвижных соединений.

* Для электрооборудования, предназначенного для экспорта, не более Ra 6,3 мкм.

(Измененная редакция, Изм. № 1, 3).

1.4.13. (Исключен, Изм. № 4).

1.4.14. Взрывозащитные поверхности стальных и чугунных оболочек должны иметь защиту против коррозии (должны быть покрыты консистентными смазками или иметь гальванические покрытия, рассчитанные на соответствующие условия эксплуатации).

1.4.15. Если для герметизации взрывонепроницаемых соединений необходимы эластичные прокладки, то их следует применять как дополнение к взрывонепроницаемому соединению, но не включать в него.

(Измененная редакция, Изм. № 4).

1.4.16. Конструкция уплотнения должна быть такой, чтобы при сборке оболочки прокладки не мешали установить требуемую настоящим стандартом ширину и длину щели во взрывонепроницаемых соединениях. Для электрооборудования группы I прокладки должны быть нетеряющимися, например, установлены на клее.

1.4.17. В соединениях частей оболочки, которые при эксплуатации электрооборудования редко разбираются, могут применяться плоские прокладки, выполненные из негорючего материала, например, меди.

(Измененная редакция, Изм. № 4).

1.4.18. Допуск плоскостности плоских взрывозащитных поверхностей должен устанавливаться в случае необходимости, определяемой испытательной организацией совместно с предприятием-разработчиком изделия, технической документацией на конкретное электрооборудование.

1.5. Требования к вентиляционным и разгрузочным устройствам, огнепреградителям для газоанализаторов и других устройств

1.5.1. Вентиляционные и разгрузочные устройства должны иметь взрывонепроницаемые огнепреградители, например, щелевые, с гранулированной набивкой, прессованные из металлического порошка.

1.5.2. Вентиляционные и разгрузочные устройства и огнепреградители должны быть сконструированы так, чтобы не создавалась опасность отказа их в условиях эксплуатации, например, вследствие запыленности. Вентиляционные и разгрузочные устройства не должны создаваться за счет преднамеренного увеличения ширины щели во взрывонепроницаемых соединениях частей оболочки.

Конструкция вентиляционных и разгрузочных устройств должна обеспечивать возможность их замены или замены их огнепреградителей при использовании инструментов.

(Измененная редакция, Изм. № 1).

1.5.3. Если огнепреградитель имеет разборную конструкцию, должна быть предотвращена возможность его повторной сборки с уменьшением или увеличением щели или отверстий, образующих вентиляционные или разгрузочные каналы.

Огнепреградители, не удовлетворяющие этому требованию, должны иметь неразборную конструкцию.

1.5.4. Огнепреградители должны выдерживать механические, тепловые и химические воздействия, возникающие в оболочке при взрыве взрывоопасной смеси, а в электрооборудовании подгрупп 2В, 3В, 4В - и при дуговом коротком замыкании. При изготовлении огнепреградителей из материала, подвергающегося коррозии, например, из углеродистой стали или чугуна, должны применяться антикоррозионные металлические покрытия.

Для электрооборудования подгрупп 2В, 3В и 4В применение алюминия и его сплавов для деталей разгрузочных и вентиляционных устройств не допускается.

1.5.5. Параметры взрывозащиты щелевых огнепреградителей для электрооборудования подгруппы 1В должны соответствовать табл. 2, а электрооборудования группы II - табл. 3- 5. Параметры взрывозащиты щелевых огнепреградителей для электрооборудования подгрупп 2В, 3В и 4В, а также других видов огнепреградителей для электрооборудования групп I и II должны устанавливаться в стандартах или технических условиях на конкретное электрооборудование.

Параметры взрывозащиты некоторых типов огнепреградителей и нормы, по которым могут выполняться вентиляционные и разгрузочные устройства электрооборудования группы I с такими огнепреградителями, приведены в приложении 3. Испытания наружных разгрузочных устройств электрооборудования группы I на пылезащищенность могут проводиться согласно приложению 4.

1.5.6. Вентиляционные и разгрузочные устройства должны применяться только в том электрооборудовании, в оболочке которого они испытаны.

1.6. Требования к тягам управления и валикам

1.6.1. Тяги управления и валики, проходящие через стенку взрывонепроницаемой оболочки, должны иметь круглое сечение.

1.6.2. Тяги управления, валики и сопрягающиеся с ними втулки должны изготовляться из материала, стойкого против коррозии, или должны иметь защиту против коррозии.

1.6.3. Материал тяг управления или валиков, работающих с самовозвратом, например, в кнопках управления, должен составлять с материалом втулки антифрикционную пару.

1.6.4. Длина щели L 1 и ширина щели Wd между тягой управления или валиком и втулкой или стенкой оболочки электрооборудования группы I всех подгрупп должны приниматься по табл. 2 как для неподвижных соединений оболочек электрооборудования подгруппы 1В.

1.6.5. Во взрывонепроницаемом соединении тяги управления или валика со стенкой оболочки или втулкой длина щели должна быть не менее диаметра тяги управления или валика. Это требование не распространяется на взрывонепроницаемые соединения длиной свыше 25,0 мм.

Ширина щели должна приниматься менее значений, указанных в табл. 2- 5, на величину износа, установленного разработчиком или изготовителем электрооборудования в результате проведенных исследований и испытаний, или должны применяться втулки, которые могут быть заменены. При этом для электрооборудования группы I при наличии износа рекомендуется уменьшать ширину щели.

1.6.6. Крепление втулки к стенке оболочки должно быть выполнено таким образом, чтобы исключалось ее выталкивание или проворачивание, например, с помощью развальцовки или стопорных винтов.

В случае прессовой посадки втулки в оболочку сопрягаемые поверхности втулки и отверстия в стенке оболочки должны удовлетворять требованиям пп. 1.4.12 и 1.4.13 на длине, равной длине щели до отверстия L 2 по табл. 2- 5.

(Измененная редакция, Изм. № 2).

1.6.7. Для обеспечения, пылеводозащиты в местах прохода через стенку оболочки тяг управления или валиков могут применяться сальниковые уплотнения, выполненные за пределами нормируемой длины взрывонепроницаемого соединения.

1.7. Требования к валам и подшипниковым щитам электрических машин

1.7.1. Ширина радиальной щели во взрывонепроницаемом соединении вала с подшипниковым щитом должна быть не менее 0,05 мм.

В подвижных соединениях с «плавающими втулками» ширина щели должна приниматься меньше значений, указанных в табл. 2- 5, на величину износа, установленного разработчиком или изготовителем электрооборудования.

1.7.2. Ширина маслоулавливающих канавок, расположенных на взрывозащитной поверхности, а также промежутки между ними шириной менее 3 мм не должны включаться в значение длины щели L 1 . При этом непрерывная длина одного из участков щели должна быть не менее L 2 по табл. 2- 5.

1.7.3. Запрессованная в подшипниковый щит электрической машины втулка должна удовлетворять требованиям п. 1.6.6.

1.7.4. В электрических машинах с подшипниками скольжения длина щели L1 во взрывонепроницаемом соединении вала с подшипниковым щитом должна быть не менее диаметра вала.

Это требование не распространяется на взрывонепроницаемое соединение длиной свыше 25 мм.

Применение подшипников скольжения в особовзрывобезопасном электрооборудовании подгруппы II C не допускается.

(Измененная редакция, Изм. № 1).

1.7.5. В электрических машинах с подшипниками скольжения взрывозащитная поверхность вала или подшипникового щита должна быть выполнена из материала, не образующего искр трения, если воздушный зазор между статором и ротором больше минимальной ширины радиальной щели, установленной разработчиком электрической машины в соответствии с п. 1.7.1.

1.7.6.* В электрических машинах с подшипниками качения максимальная ширина радиальной щели во взрывонепроницаемом соединении, вала с подшипниковым щитом за счет эксцентричности вала должна быть не более 0,67 максимальной ширины щели Wd , установленной для этих соединений по табл. 2- 5.

* Требования пункта не распространяются до 31.12.1988 г. на электрические машины, серийный выпуск которых начат до 01.07.1982 г.

1.8. Требования к крепежным деталям

1.8.1. Болты, винты, шпильки, гайки, захваты штыкового затвора и другие крепежные детали частей оболочки должны рассчитываться исходя из давления, указанного в п. 1.3.1, с учетом нормальной их затяжки.

1.8.2. Расчет крепежных деталей, которые могут быть заменены в эксплуатации, должен выполняться применительно к стали 10.

Допускается расчет на более прочный материал. В этом случае прочность материала на разрыв должна указываться на головке болтов, а также рядом с соответствующим отверстием или эти данные и указания по эксплуатации и ремонту электрооборудования с такими крепежными деталями, согласованные с испытательной организацией, должны быть приведены в эксплуатационной документации, которая должна прилагаться к каждому поставляемому изделию.

Примечание . Если крепежные детали изготовлены из материала прочнее стали 10, а болты и отверстия не промаркированы, то направляемый в испытательную организацию согласно ГОСТ 12.2.021-76 образец укомплектовывается деталями, изготовленными из обычной стали более прочного материала.

1.8.3. В глухих отверстиях (см. чертеж в рекомендуемом приложении 7) свободная длина резьбы после затяжки болта без пружинной шайбы должна быть равна толщине этой шайбы. При этом болт при полной затяжке должен иметь такой же запас нарезки. Последнее требование не распространяется на невыпадающие болты.

В глухих отверстиях толщина стенки с торца и с боков должна составлять не менее 3 мм.

Болты, винты и шпильки должны быть ввинчены на глубину не менее величины их диаметра. Гайка должна быть навинчена на болт, винт или шпильку на всю ее высоту. Применение низких гаек не допускается.

(Измененная редакция, Изм. № 2).

1.8.4. Если части оболочки скреплены только болтами, то должно применяться не менее трех болтов.

Двумя болтами могут крепиться части оболочек, если в соединении предусмотрено центрирующее цилиндрическое сопряжение с допустимой шириной щели Wd по табл. 2- 5, а также части оболочек со свободным объемом до 2 см3. Двумя болтами могут крениться также нажимные фланцы вводных устройств.

1.8.5. В электрооборудовании группы I диаметр резьбы крепежных болтов обычной конструкции должен быть не менее М8, а невыпадающих болтов не менее M 10.

Для контрольно-измерительных приборов, устройств автоматики, светильников, кнопочных постов и другого подобного электрооборудования диаметр резьбы крепежных болтов и шпилек обычной конструкции может быть не менее М5, а невыпадающих болтов не менее М6. Требования по минимальному диаметру крепежных болтов, винтов и шпилек указанного электрооборудования могут не предъявляться, если крепежные элементы не подлежат отвинчиванию в шахтах, установлены на краске или клее и запломбированы.

1.8.6. Головки крепежных болтов и гайки, скрепляющие части оболочки, должны быть защищены охранными кольцами или углублениями по ГОСТ 22782.0-81 . Это требование не распространяется на болты и гайки, как это указано в ГОСТ 22782.0-81 .

1.8.7. Крепление полюсов электрических машин может выполняться, как показано на черт. 10 и 11. При этом значения длины и ширины щели должны приниматься по табл. 2- 5.

1.8.8. Не допускается использовать блокировочные болты крышек взрывонепроницаемых оболочек в качестве крепежных элементов.

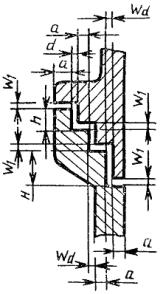

Вариант крепления полюсов электрических машин

Wd = D - d - ширина щели цилиндрического взрывонепроницаемого соединения; L 1 - длина щели

Черт. 10

Вариант крепления полюсов электрических машин

W 1 - ширина щели плоского взрывонепроницаемого соединения; L 1 - длина щели

Черт. 11

1.9. Требования к смотровым окнам и светопропускающим элементам

1.9.1. Длина взрывозащитной поверхности между стеклом, приклеенной прокладкой и оправой или стенкой оболочки должна быть не менее длины щели L 1 по табл. 2- 5. При подсчете значения L 1 может учитываться и толщина круглого стекла, если между ним и оправой или стенкой оболочки ширина взрывонепроницаемой щели соответствует табл. 2- 5. В этом случае ширина поверхности прилегания прокладки к оправе или стенке должна быть не менее 5 мм при диаметре окна в свету до 30 мм и не менее 10 мм при диаметре окна в свету свыше 30 мм.

1.9.2. Стекла из пластмассы, имеющие диаметр до 40 мм, могут быть ввинчены непосредственно изнутри в стенку оболочки. При этом резьбовое соединение стекла должно соответствовать п. 1.4.9.

В случае применения оргстекла с резьбовым соединением к нему должна быть приклеена прокладка шириной не менее 5 мм. Смотровое окно с резьбовым креплением должно быть предохранено от самоотвинчивания, например, путем завертывания его на клее.

1.9.3. В прокладках и стекле в пределах нормированной ширины взрывозащитной поверхности не допускается выполнять отверстия для крепежных элементов.

1.9.4. Стекла, уплотняемые замазкой, должны устанавливаться в оправе. Требования к замазке и к параметрам щели, заполняемой замазкой, должны устанавливаться в стандартах или технических условиях на конкретное электрооборудование.

В случае применения замазки, состоящей из пяти весовых частей свинцового глета и одной весовой части глицерина, длина щели между стеклом и оправой, заполненная замазкой, должна быть не менее 20 мм для оболочек со свободным объемом до 2000 см3 и не менее 25 мм для оболочек со свободным объемом более 2000 см3. Ширина щели должна быть не менее 1 мм и не более 2 мм. Между стеклом и закрепляющим его элементом должна быть прокладка, приклеенная к стеклу. Распределение замазки по всей щели должно быть равномерным без пустот.

1.9.5. На стекле смотрового окна должен быть нанесен видимый в эксплуатации знак «В». На стекле диаметром в свету до 15 мм этот знак допускается ставить в любом месте. Требование настоящего пункта не распространяется на оптические линзы.

1.9.6. Смотровые стекла, в том числе и резервные, должны выдерживать испытания на удар согласно ГОСТ 22782.0-81 .

1.10. Требования к вводным устройствам

1.10.1. Взрывонепроницаемая оболочка должна иметь вводное отделение с проходными изоляторами. При этом вводное отделение должно иметь взрывонепроницаемую оболочку или другой вид взрывозащиты.

Оболочка может выполняться с прямым вводом кабелей или проводов без вводного отделения с проходными изоляторами для следующего электрооборудования:

для электрооборудования группы II и подгруппы 1В, не имеющего в нормальном режиме работы искрящих или нагретых частей, опасных в отношении воспламенения взрывоопасной смеси;

для электрооборудования подгрупп 2В, 3В и 4В, не имеющего в нормальном режиме работы искрящих или нагретых частей, опасных в отношении воспламенения взрывоопасной смеси, и не имеющего обмоток, одновременно потребляемая суммарная мощность которых более 250 В × А;

для электрооборудования группы II в случае применения уплотнительных устройств, допущенных испытательной организацией для прямого ввода, например, уплотнительных устройств, в которых для уплотнения кабелей и проводов применяются эпоксидные компаунды.

1.10.2. Для проходных изоляторов или изоляционных колодок с токопроводящими шпильками параметры взрывозащиты наружных взрывонепроницаемых соединений в электрооборудовании подгруппы 1В и внутренних взрывонепроницаемых соединений в электрооборудовании всех подгрупп должны соответствовать табл. 2- 5 или п. 1.4.9. В оболочках с внутренними разгрузочными устройствами электрооборудования подгрупп 2В, 3В и 4В и особовзрывобезопасного электрооборудования группы II, которое согласно п. 1.14.2 должно испытываться в режиме дугового короткого замыкания, параметры взрывозащиты для проходных изоляторов и изоляционных колодок с токопроводящими шпильками должны соответствовать п. 1.4.2.

При определении параметров взрывонепроницаемых соединений необходимо исходить из большого объема смежных отделений оболочки.

Механическая прочность изоляционных колодок с токопроводящими шпильками должна удовлетворять требованиям п. 1.3.1. Изоляционные колодки, предназначенные для различных оболочек, должны дополнительно выдерживать испытательное давление 2 МПа для электрооборудования группы I и 3 МПа для электрооборудования группы II.

Вместо проходных изоляторов с токопроводящими шпильками могут применяться провода, залитые в обойме или перегородке оболочки изоляционной затвердевающей массой. Материал и параметры заливки должны устанавливаться на стадии разработки опытных образцов электрооборудования.

1.10.3. Взрывонепроницаемость вводного отделения оболочки в месте прохода кабеля должна обеспечиваться эластичным уплотнительным кольцом, заполнителем или затвердевающим компаундом. Материал и параметры заполнителя должны устанавливаться на стадии разработки опытных образцов электрооборудования.

1.10.4. Высота Н уплотнительного кольца (черт. 12) должна быть в сжатом состоянии равна или больше минимальной длины щели L 1 по табл. 2- 5 и выдерживать испытания по методикам испытательных организаций.

Толщина c уплотнительного кольца должна быть не менее 0,3 диаметра проходного отверстия, но не менее:

4 мм - для кабелей и проводов с наружным диаметром до 10 мм;

6 мм - для кабелей и проводов с наружным диаметром свыше 10 до 30 мм;

10 мм - для кабелей и проводов с наружным диаметром свыше 30 мм.

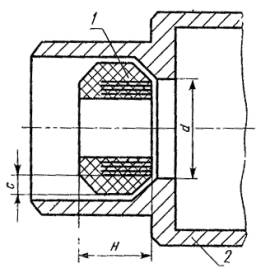

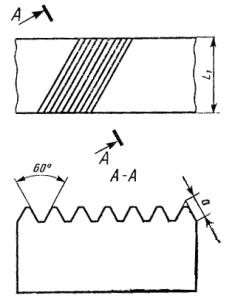

Размещение резинового уплотнительного кольца в расточке уплотнительного устройства

1 - уплотнительное кольцо для кабеля; 2 - корпус кабельного ввода; d - диаметр проходного отверстия; Н - высота уплотнительного кольца; с - толщина уплотнительного кольца

Черт. 12

Наружный и внутренний диаметры кольца для электрооборудования группы I должна быть не менее соответственно 1,6 и 0,6 диаметра проходного отверстия.

Уплотнительные кольца вводных устройств, предназначенных; для ввода кабелей с различным наружным диаметром, должны иметь кольцевые надрезы с шагом не более 2 мм.

Размеры уплотнительных колец для проводов (черт. 13) необходимо принимать с учетом, диаметра d проходного отверстия вводного устройства. При этом толщина стенок d между отверстиями должна быть равна диаметру провода, но не менее 3 мм. Требования к уплотнительным кольцам другой формы, например, конусным должны устанавливаться разработчиком электрооборудования по согласованию с испытательной организацией, оформляющей свидетельство о взрывозащищенности.

Резиновое уплотнительное кольцо для проводов

d - диаметр проходного отверстия в расточке кабельного ввода (см. черт. 12); d 1 - диаметр отверстия в уплотнительном кольце; d - минимальное расстояние между отверстиями; H - высота уплотнительного кольца

Черт. 13

(Измененная редакция, Изм. № 4).

1.10.5. На любой поверхности уплотнительного кольца должны быть обозначены максимальный и минимальный диаметры кабеля или провода, для которых предназначено кольцо.

1.10.6. (Исключен, Изм. № 4).

1.10.7. Для обеспечения взрывонепроницаемости неиспользованных кабельных вводов должны быть предусмотрены заглушки, изготовленные из материалов, которые выдерживают возможные в эксплуатации и электрические, механические, термические и химические воздействия.

Толщина стенки металлической заглушки должна быть не менее 2 мм, из пластмассы - не менее 4 мм при диаметре проходного отверстия до 40 мм и не менее 6 мм при диаметре проходного отверстия более 40 мм. Длина цилиндрической части заглушки должна быть не менее 0,7 диаметра проходного отверстия. На пластмассовой заглушке должен быть нанесен знак «В».

1.10.8. Головки крепежных болтов нажимной муфты должны быть защищены потаями или охранными кольцами по ГОСТ 22782.0-81 .

Нажимной штуцер должен быть предохранен от самоотвинчивания. Могут не иметь защиты от самоотвинчивания нажимные штуцера кабельных вводов, предназначенных для ввода кабелей или проводов, соединяющих отдельные части комбайнов, электровозов и другого подобного электрооборудования группы I, если эти кабели проложены стационарно относительно электрооборудования и закреплены на указанном оборудовании или проложены в специальных закрытых желобах.

1.11. Требования к оболочкам из металлических сеток

1.11.1. Технические требования к оболочкам, изготовленным из металлических сеток, параметры их взрывозащиты и технические характеристики применяемых для таких оболочек сеток устанавливаются в стандартах или технических условиях на конкретное электрооборудование.

1.11.2. Технические требования к оболочкам из металлических сеток для датчиков приборов газового контроля приведены в справочном приложении 5, а методы их испытаний в рекомендуемом приложении 6.

1.12. Требования к оболочкам электрических соединителей

Параметры взрывонепроницаемых соединений между подвижными цилиндрическими наружными частями электрических, соединителей группы I и подгрупп II А и IIB в момент размыкания силовых контактов должны соответствовать значениям табл. 2- 4, установленным для цилиндрических подвижных соединений вращающихся валов электрических машин с подшипниками скольжения, а электрических соединителей подгруппы II С должны соответствовать значениям табл. 5, установленным для цилиндрических подвижных соединений тяг управления и валиков.

Параметры взрывонепроницаемых соединений между остальными частями электрических соединителей должны соответствовать значениям табл. 2- 5, установленным для неподвижных взрывонепроницаемых соединений.

(Измененная редакция, Изм. № 1).

1.13. Требования к взрывонепроницаемым оболочкам электрооборудования повышенной надежности против взрыва

1.13.1. Взрывонепроницаемая оболочка электрооборудования группы I повышенной надежности против взрыва должна соответствовать требованиям настоящего стандарта и иметь параметры взрывонепроницаемых соединений по табл. 2. Требования по взрывозащите в режиме дугового короткого замыкания к оболочкам такого электрооборудования не предъявляются независимо от номинального напряжения и тока металлического короткого замыкания.

1.13.2. Взрывонепроницаемая оболочка электрооборудования группы II повышенной надежности против взрыва должна выдерживать давление взрыва согласно п. 3.4 и испытания на взрывонепроницаемость по п. 3.12. Технические требования к такой оболочке и параметры ее взрывозащиты должны устанавливаться в стандартах или технических условиях на конкретное электрооборудование. В такую оболочку должно встраиваться электрооборудование, в котором отсутствуют в нормальном режиме работы искрящие части, опасные в отношении воспламенения взрывоопасных смесей.

1.13.3. Взрывобезопасное электрооборудование подгруппы II А или IIB , в котором отсутствуют в нормальном режиме работы искрящие части, опасные в отношении воспламенения взрывоопасных смесей, может быть отнесено к электрооборудованию повышенной надежности против взрыва соответственно подгруппы IIB и II С, если оно выдержало испытания на взрывонепроницаемость как электрооборудование подгруппы IIB или II С согласно п. 3.12 .

1.13.2, 1.13.3. (Измененная редакция, Изм. № 2).

1.14. Требования к взрывонепроницаемым оболочкам особовзрывобезопасного электрооборудования

1.14.1. Оболочка особовзрывобезопасного электрооборудования групп I и II должна соответствовать требованиям настоящего стандарта и применяться в сочетании с другими средствами взрывозащиты согласно ГОСТ 12.2.020-76 и ГОСТ 22782.0-81 .

Для оболочек особовзрывобезопасного электрооборудования группы II одним из дополнительных средств взрывозащиты может быть взрывозащита, выполненная с учетом дугового короткого замыкания внутри оболочки.

1.14.2. Параметры взрывонепроницаемых соединений оболочки особовзрывобезопасного электрооборудования группы II , в которую встраивается взрывобезопасное электрооборудование, а также электрооборудование повышенной надежности против взрыва, выдерживающее испытания по п. 3.8 , должны соответствовать табл. 3 - 5 .

В остальных случаях параметры взрывонепроницаемых соединений оболочки особовзрывобезопасного электрооборудования группы II должны определяться испытаниями по п. 3.10. Оболочка с такими параметрами взрывонепроницаемых соединений должна также выдерживать испытания по пп. 3.9 и 3.11.

Ориентировочные значения параметров взрывонепроницаемых соединений, удовлетворяющие требования взрывонепроницаемости с учетом дугового короткого замыкания, приведены в справочном приложении 2.

1.15. Требования к маркировке

1.15.1. Маркировка по взрывозащите электрооборудования, выполненного в соответствии с настоящим стандартом, должна соответствовать ГОСТ 12.2.020-76 .

1.15.2. Взрывобезопасному электрооборудованию группы II, соответствующему требованиям п. 1.13.3, может присваиваться дополнительная маркировка по взрывозащите, как электрооборудованию повышенной надежности против взрыва более высокой подгруппы, для которой оно выдержало испытания. Например, взрывобезопасное электрооборудование подгруппы IIB и температурного класса Т5, выдержавшее испытания согласно п. 3.12 для подгруппы IIС, может иметь следующую маркировку по взрывозащите:

1 ExdIIBT 5

2 ExdIICT 5

1.15.3. В маркировке по взрывозащите электрооборудования группы II, предназначенного только для конкретной взрывоопасной смеси, после знака II должна указываться в скобках химическая формула горючего вещества, образующего с воздухом такую смесь. В этом случае указывать температурный класс электрооборудования не требуется. Например, взрывобезопасное электрооборудование, предназначенное для применения только в водородно-воздушной или только аммиачно-воздушной взрывоопасной смеси, должно иметь соответственно следующие маркировки по взрывозащите:

1 ExdII (Н2) или 1ExdII ( N Н3)

1.15.4. Электрооборудование подгруппы II С, не подверженное при работе нагреву, например, температурного класса Т6, испытанное согласно разд. 3 только на водородно-воздушной взрывоопасной смеси, может иметь маркировку по взрывозащите как электрооборудование, подгруппы II С температурного класса Т1 и подгруппы IIB температурного класса, например, Т6.

Пример маркировки: 1ExdIICT1/IIВТ6 или 1 ExdIIBT 6/ IICT 1. Обе маркировки по взрывозащите являются равноценными. При этом во второй маркировке вместо знака IIСТ1 может быть указана химическая формула водорода, например 1 ExdIIBT 6/ H 2 .

1.16. В технической документации на электрооборудование предприятия-разработчики должны указывать средства взрывозащиты в соответствии с настоящим стандартом и устанавливать мероприятия по их сохранению в условиях эксплуатации (см. приложение 7).

(Измененная редакция, Изм. № 4).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Электрооборудование должно соответствовать требованиям безопасности по ГОСТ 12.2.007.0-75 - ГОСТ 12.2.007.6-75, ГОСТ 12.2.007.7-83, ГОСТ 12.2.007.8-75, ГОСТ 12.2.0079-88, ГОСТ 12.2.007.10-87, ГОСТ 12.2.007.11-75, ГОСТ 12.2.007.12-88, ГОСТ 12.2.007.13-88, ГОСТ 12.2.007.14-75 и требованиям, изложенным в соответствующих разделах настоящего стандарта, а электрооборудование группы I, кроме того, требованиям ГОСТ 24754-81.

2.2. Электрооборудование должно иметь внутренние и наружные заземляющие устройства и знаки заземления по ГОСТ 21130-75.

2.3. Дополнительные требования безопасности, специфичные только для конкретного электрооборудования, должны устанавливаться в стандартах (технических условиях) на это электрооборудование.

2.4. В зависимости от места установки электрооборудования его эксплуатация должна производиться с соблюдением требований действующих:

«Правил безопасности в угольных и сланцевых шахтах» (утверждены Госгортехнадзором СССР 26.12.1972 г.);

«Правил технической эксплуатации угольных и сланцевых шахт» (согласованы Госгортехнадзором СССР 11.12.1974 г.);

главы VII-3 «Правил устройства электроустановок» (утверждена Госэнергонадзором), «Правил технической эксплуатации электроустановок потребителей» и «Правил техники безопасности при эксплуатации электроустановок потребителей» (утверждены Госэнергонадзором 12.04.1969 г.).

2.5. Испытания электрооборудования должны проводиться с соблюдением требований безопасности, установленных в эксплуатационной документации на оборудование и приборы, входящие в состав испытательного стенда.

2.6. (Исключен, Изм. № 4).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Общие положения

3.1.1. Оболочка электрооборудования должна подвергаться испытаниям на взрывозащищенность согласно ГОСТ 12.2.021-76 по программе, составляемой испытательной организацией в соответствии с табл. 6 в зависимости от требований, предъявляемых настоящим стандартом к оболочкам и их частям.

Таблица 6

|

Виды испытаний и проверок |

Пункты |

|

|

технических требований |

методов испытаний |

|

|

1. Проверка соответствия оболочки технической документации |

1.2 , 1.3.4 , 1.3.5 , 1.4-1.7 , 1.8.2 - 1.8.8 , 1.9.1-1.9.5 , 1.10-1.15 |

3.2.1 , 3.2.2 |

|

2. Испытания оболочки ударом бойка |

1.3.2 и 1.9.6 |

По ГОСТ 227820-81 |

|

3. Испытания оболочки сбрасыванием |

1.3.3 |

3.3 |

|

4. Определение давления взрыва |

1.3.1 |

3.4 |

|

5. Испытания оболочки на взрывоустойчивость |

1.3.1 , 1.10.2 , 1.10.7 , 1.13.2 |

3.5 , 3.14 |

|

6. Испытания оболочки на взрывонепроницаемость при искровом разряде |

1.4.1 |

3.6 , 3.7 |

|

7. Испытания электрооборудования группы II на невозникновение в оболочке дугового короткого замыкания при взрыве в ней взрывоопасной смеси |

1.14.2 |

3.8 |

|

8. Проверка механической прочности оболочки при дуговом коротком замыкании |

1.3.1 |

3.9 |

|

9. Испытания оболочки на невоспламенение окружающей оболочку взрывоопасной смеси при дуговом коротком замыкании |

1.4.2 |

3.10 |

|

10. Испытания оболочки на нагрев при дуговом коротком замыкании |

1.3.4 |

3.11 |

|

11. Испытания на взрывонепроницаемость оболочки электрооборудования группы II повышенной надежности против взрыва |

1.13.2 , 1.13.3 |

3.12 |

|

12. Испытания огнепреградителей на механические и тепловые воздействия и на взрывонепроницаемость |

1.5.4 , 1.5.5 |

3.13.1 |

|

13. Испытания огнепреградителей на химические воздействия |

1.5.4 |

3.13.2 |

|

14. Испытания на взрывозащищенность оболочек из металлических сеток |

1.11 |

3.13.1 |

В общем случае испытаниям должны подвергаться: оболочки электрооборудования подгруппы 1В повышенной надежности против взрыва, взрывобезопасного электрооборудования подгруппы 1В и группы II и особовзрывобезопасного электрооборудования подгруппы 1В и группы II - по пп. 1-6 табл. 6;

оболочки взрывобезопасного и особовзрывобезопасного электрооборудования подгрупп 2В, 3В и 4В - по пп. 1-6; 8-10 табл. 6;

оболочки электрооборудования группы II повышенной надежности против взрыва - по пп. 1, 4 и 11 табл. 6.

Оболочку или отдельные ее части допускается не испытывать по отдельным пунктам табл. 6 или не подвергать испытаниям на взрывозащищенность, если она или ее части идентичны оболочке или частям, выдержавшим соответствующие испытания.

На предприятии-изготовителе все изготовленные оболочки электрооборудования должны подвергаться испытаниям по пп. 1 и 5 табл. 6, включаемым в программу приемосдаточных испытаний.

По согласованию с испытательной организацией разработчик или изготовитель электрооборудования может проводить испытания и по другим пунктам табл. 6.

(Измененная редакция, Изм. № 2).

3.1.2. Могут не подвергаться испытаниям по п. 5 табл. 6 по программе приемосдаточных испытаний:

крепежные детали частей оболочки, не имеющих сварных швов;

электроизоляционные колодки, установленные во взрывонепроницаемых перегородках внутри оболочки;

оболочки со свободным объемом до 10 см3, за исключением оболочек сварной конструкции;

оболочки несварной конструкции объемом свыше 10 см3, образцы которых выдерживают испытания повышенным статическим давлением, равным четырехкратному давлению взрыва, определенному по п. 3.4;

оболочки и их детали, изготовленные из проката, не имеющие глухих отверстий и сварных швов, за исключением швов приваренных охранных колец для головок крепежных болтов, приваренных табличек и других подобных деталей, если они выдерживают испытания статическим давлением, равным полуторакратному давлению взрыва, определенному по п. 3.4.

Требования о проведении испытаний, перечисленных в этом пункте оболочек или их частей по п. 5 табл. 6, должны включаться в программу предварительных и типовых испытаний.

Могут не испытываться по п. 5 табл. 6 тяги управления и валики, проходные изоляторы с токопроводящими шпильками и другие аналогичные детали оболочек.

3.1.3. Все изготовленные пластмассовые заглушки должны подвергаться проверке по п. 3.2.1. Не допускается наличие трещин раковин, посторонних включений и других дефектов.

Одна заглушка из каждой изготовленной партии, но не менее одной заглушки из 100 шт., должна подвергаться на предприятии-изготовителе гидравлическим испытаниям испытательным давлением по п. 3.14.2.

Допускается не подвергать заглушки гидравлическим испытаниям, если в объеме предварительных и типовых испытаний они выдерживают испытания статическим давлением, превышающим в 4 раза давление взрыва, определенное по п. 3.4.

3.2. Проверка оболочки

3.2.1. Соответствие оболочки требованиям пп. 1.2, 1.3.4, 1.3.5, 1.4- 1.7, 1.8.2- 1.8.8, 1.9.1-1.9.5, 1.10-1.15 должно проверяться осмотром с использованием стандартного мерительного, инструмента, обеспечивающего измерение размеров с погрешностью, указанной в стандартах или технических условиях на конкретное электрооборудование.

3.2.2. Проверка параметров взрывозащиты производится стандартным мерительным инструментом с погрешностью: ширина щели плоских взрывонепроницаемых соединений - до 0,05 мм, цилиндрических взрывонепроницаемых соединений - до 0,01 мм; длины щели, электрических зазоров и расстояний утечки - до 0,5 мм.

При наличии в плоских взрывонепроницаемых соединениях прокладок ширина щели измеряется до прокладки.

В оболочке электрооборудования подгруппы IIC , имеющей цилиндрическое взрывонепроницаемое соединение с прокладкой на плоской части соединения, ширина щели в плоской части должна измеряться между поверхностями плоской щели, если прокладка эластичная (см. черт. 7). Если прокладка металлическая или металлопластическая (см. черт. 8), то должно проверяться отсутствие щели между каждой поверхностью плоского соединения и прокладкой. При этом ширина щели в плоском соединении должна измеряться после сжатия прокладки, а длина щели в цилиндрическом взрывонепроницаемом соединении должна определяться в состоянии, когда прокладка не сжата.

При наличии в оболочке нескольких одинаковых по конструкции сборочных единиц (проходных изоляторов, смотровых окон, валиков управления, втулок и других подобных деталей) допускается производить измерения параметров только одной сборочной единицы.

(Измененная редакция, Изм. № 1).

3.3. Испытания сбрасыванием

3.3.1. Оболочка должна быть в собранном состоянии, все наружные детали также должны быть на месте, например, штепсельные вилки вставлены в розетки, арматура уплотнительных устройств кабелей и проводов собрана, рукоятки разъединителей надеты на валики.

Вместо электрических частей допускается встраивать в оболочку груз, масса которого соответствует массе выемной электрической части.

3.3.2. Оболочка должна сбрасываться на жесткое бетонное основание с высоты, указанной в п. 1.3.3, при нулевой начальной скорости.

3.3.3. Производится два сбрасывания оболочки. При этом удары должны наноситься по разным частям оболочки, которые являются наименее прочными, например, крышкам, кабельным вводам, крепежным болтам, деталям из чугуна, алюминиевых сплавов и пластмассы.

3.3.4. Оболочка считается выдержавшей испытания, если:

отсутствуют обнаруживаемые визуально повреждения частей оболочки, приводящие к нарушению ее взрывонепроницаемости, например, трещины, а также увеличение ширины щели во взрывонепроницаемых соединениях свыше значений, допускаемых настоящим стандартом;

отсутствуют повреждения изоляторов, изоляционных колодок с токопроводящими шпильками, отбивание нажимных фланцев или гаек вводных устройств, повреждение валиков и тяг управления или отбивание их рукояток, смещение и деформация защитных кожухов наружных вентиляторов, приводящие к опасному трению и ударам подвижных частей о неподвижные, повреждения блокировочных устройств;

оболочка выдерживает испытание на взрывоустойчивость по п. 3.5 настоящего стандарта.

Допускаются нарушения окраски, трещины охлаждающих ребер и других аналогичных элементов электрооборудования, вмятины, не снижающие безопасности, например, не уменьшающие электрических зазоров.

3.4. Определение давления взрыва

3.4.1. Испытания заключаются в воспламенении искровым разрядом газовоздушной взрывоопасной смеси, находящейся внутри испытываемой оболочки при атмосферном давлении и температуре окружающей среды, и в измерении давления, возникающего при взрыве.

Горючие газы, применяемые для получения взрывоопасных смесей, их содержание в смеси с воздухом и количество опытов должны соответствовать табл. 7.

Состав взрывоопасных смесей должен контролироваться приборами, обеспечивающими требуемую точность измерения, например, хроматографами или интерферометрами.

Оболочки электрооборудования группы I могут также испытываться на смеси природного газа с воздухом, эквивалентной в части развиваемого давления взрыва метано-воздушной смеси, указанной в табл. 7 концентрации;

Таблица 7

|

Группа или подгруппа электрооборудования |

Наименование горючего газа |

Содержание газа в воздухе, % объемные |

Количество опытов, не менее |

|

I |

Метан |

9,8 ±0,5 |

3 |

|

II А |

Пропан |

4,6 ±0,3 |

3 |

|

IIВ |

Этилен |

8,0 ±0,5 |

3 |

|

IIC |

Водород |

31,0 ±1,0 |

5 |

|

|

Ацетилен |

14,0 ±1,0 |

5 |

В случае испытания оболочки электрооборудования группы I с внутренними разгрузочными устройствами взрывоопасная смесь создается во всех отделениях оболочки.

При испытаниях оболочки электрооборудования подгруппы IIВ количество опытов на этилено-воздушной смеси может быть увеличено до 5. Кроме этого, может быть проведено также 5 опытов на газовоздушной смеси, содержащей (21±1,0) % водорода и (3,6±0,3) % метана.

Если электрооборудование не предназначено для применения в среде ацетилена, его испытания в ацетилено-воздушной смеси могут не проводиться.

3.4.2. Испытуемое отделение оболочки должно находиться в следующем состоянии: все крышки закрыты, эластичные прокладки не удаляются; встраиваемые части, как правило, находятся в отделении; ширина щели и параметры взрывозащиты разгрузочных устройств обусловливаются нормальной сборкой оболочки (искусственно не изменяются). Допускается имитация встраиваемых в оболочку частей эквивалентными моделями. Отделение электрических соединителей испытывается в положении, когда вилка вставлена в розетку до начала касания заземляющих контактов.

Если оболочка сконструирована таким образом, что в нее может встраиваться различное электрооборудование или его детали, то испытания необходимо проводить в наиболее жестких условиях.

3.4.3. В качестве источника воспламенения используется искровой разряд свечи зажигания высокого напряжения или искра, образуемая при пережигании медной проволоки; если имеется встроенное коммутирующее устройство, оно может быть использовано в качестве источника воспламенения.

3.4.4. Места установки источника или источников воспламенения и датчика или датчиков давления выбираются таким образом, чтобы измерить максимальное давление взрыва. Для изменения давления взрыва должны применяться приборы, например, тензометрические датчики с соответствующей аппаратурой. Основные характеристики приборов приведены в приложении 8.

(Измененная редакция, Изм. № 4).

3.4.5. Для вращающихся машин опыты производятся при остановленной машине и при ее вращении.

Если опыты, проведенные ранее на аналогичных машинах, показали, что при вращении не возникают более жесткие условия в части величины давления и характера его нарастания, то все опыты могут производиться при остановленной машине.

3.4.6. В качестве давления взрыва принимается максимальное значение сглаженного давления, измеренное в проведенных опытах.

3.4.7. Допускается не измерять давление взрыва, если измерение его затруднительно или оно мало, например, вследствие малого объема оболочки.

3.4.8. (Исключен, Изм. № 4).

3.5. Испытания на взрывоустойчивость

3.5.1. Испытания должны проводиться статическим или динамическим методом. Оба метода считаются равноценными. В качестве испытательного давления принимается полуторакратное значение давления взрыва, определенное по п. 3.4.6, но не менее 0,35 МПа. Требование о минимальном испытательном давлении 0,35 МПа не распространяется на оболочки батарейных ящиков с разгрузочными устройствами.

3.5.2. При испытаниях статическим методом оболочку необходимо заполнить водой или другой жидкостью (см. приложение 9). Затем создается давление, равное испытательному, которое должно быть выдержано в течение времени, достаточного для осмотра оболочки, но не менее 10 с. Оболочка может быть испытана также сжатым воздухом по методике испытательной организации.

Если давление взрыва в оболочке не может быть измерено и динамический метод испытания согласно п. 3.5.3 неприемлем, то статическое испытательное давление в оболочке должно быть:

1,00 МПа для электрооборудования группы I, подгрупп II А и II В;

1,5 МПа для электрооборудования подгруппы IIC .

При испытаниях статическим давлением проводится один опыт.

3.5.3. При испытаниях динамическим методом в оболочке должно создаваться давление, равное испытательному. При этом скорость нарастания давления должна быть подобна той, которая была получена при определении давления взрыва по п. 3.4. Это может быть достигнуто путем применения взрывоопасных смесей по п. 3.4.1 при давлении выше атмосферного, или других взрывоопасных смесей или других методов, согласованных с испытательной организацией.

В оболочках с разгрузочными устройствами для достижения при взрыве смеси давления, равного испытательному, допускается сочетание повышения начального давления с закрытием части разгрузочных устройств. Отделения оболочек, в которых давление взрыва согласно п. 3.4.7 не измерялось, могут испытываться при начальном избыточном давлении взрывоопасной смеси 0,05 МПа.

В остальном испытания проводятся согласно пп. 3.4.2- 3.4.5.

(Измененная редакция, Изм. № 4).

3.5.4. Производится 3 опыта. Отделение считается выдержавшим испытания, если не происходит разрушения частей корпуса отделения и остаточная деформация стенок отделения и крепежных элементов не приводит к остаточной деформации фланцев или других сопряжении, ведущих к увеличению ширины щели взрывонепроницаемых соединений до значений, превышающих допустимые настоящим стандартом.

3.6. Испытания на взрывонепроницаемость оболочек электрооборудования группы I и подгрупп IIА и IIВ

3.6.1. Испытания должны проводиться при ширине щели во всех взрывонепроницаемых соединениях, обусловленной нормальной сборкой оболочки (искусственно не увеличивается). Испытываемая оболочка и взрывная камера заполняются взрывоопасной газовоздушной смесью. При этом должны применяться следующие взрывоопасные смеси:

для электрооборудования группы I - метано-водородно-воздушная смесь при атмосферном давлении, содержащая (7,2±0,5) % метана и (5,2 ±0,5) % водорода или метано-воздушная смесь при начальном давлении на 60 % выше атмосферного, содержащая (9,0±0,5) % метана, или эквивалентная ей в части БЭМЗ смесь природного газа с воздухом при таком же начальном давлении, как и давление метано-воздушной смеси;

для электрооборудования подгруппы II А - водородно-воздушная смесь при атмосферном давлении, содержащая (55 ±0,5) % водорода;

для электрооборудования подгруппы IIB - водородно-воздушная смесь при атмосферном давлении, содержащая (37±0,5) % водорода.

Для испытаний огнепреградителей допускается применять другие взрывоопасные смеси, эквивалентные указанным, например, метано-воздушные смеси, обогащенные кислородом.

3.6.2. Испытания могут производиться также при увеличенной ширине щели свыше максимально допустимой настоящим стандартом. При этом коэффициент увеличения ширины щели должен составлять:

для электрооборудования группы I и подгруппы II А - 1,42;

для электрооборудования подгруппы IIB - 1,85.

В этом случае должны применяться следующие взрывоопасные смеси при атмосферном давлении, которыми заполняются испытываемая оболочка и взрывная камера:

для электрооборудования группы I - метано-воздушная смесь, содержащая (9,0±0,5) % метана или эквивалентная ей в части БЭМЗ смесь природного газа с воздухом;

для электрооборудования подгруппы IIА - пропано-воздушная смесь, содержащая (4,2 ±0,1) % пропана;

для электрооборудования подгруппы IIB - этилено-воздушная смесь, содержащая (6,5 ±0,5) % этилена, или водородно-метано-воздушная смесь, содержащая (16,2±0,5) % водорода и (2,8 ±0,1) % метана.

3.6.3. Испытуемое отделение должно находиться в следующем состоянии: эластичные прокладки удалены; встроенные электрические части, как правило, находятся в отделении; крышки и кабельные вводы всех отделений, смежных с испытуемым отделением, должны быть открыты, а сами смежные отделения заполнены испытательной смесью.

При испытании оболочек с внутренними разгрузочными устройствами крышки смежных отделений должны быть закрыты. При испытании вводного устройства электродвигателей подшипниковые щиты не снимаются, а основные их отделения могут не заполняться испытательной смесью.

Отделение разъема электрических соединителей испытывается в положении, когда вилка вставлена в розетку на глубину, при которой начинается касание заземляющих контактов.

3.6.4. Источник воспламенения принимается согласно п. 3.4.3 и располагается в месте, где при возможном искрении создаются наиболее благоприятные условия для передачи взрыва из испытуемого отделения наружу.

3.6.5. Отделения оболочек с малым свободным объемом или с малыми габаритными размерами могут испытываться следующим образом: испытуемое отделение соединяется посредством трубки с экспериментальной заранее испытанной взрывонепроницаемой оболочкой емкостью до 500 см3. Диаметр и длина соединительной трубки принимаются такими, чтобы обеспечивалась передача взрыва из экспериментальной оболочки в испытуемое отделение. К экспериментальной оболочке присоединяются газопроводы и свеча зажигания.

3.6.6. Если испытуемая оболочка состоит из нескольких одинаковых отделений, то допускается подвергать испытаниям одно отделение.

Под одинаковыми отделениями понимаются отделения, имеющие одинаковые размеры, конфигурацию, объем, материал, технологию изготовления и параметры взрывозащиты. Такие отделения могут отличаться количеством проходных зажимов, вводных устройств, смотровых окон и тому подобных стандартизованных (нормализованных) и испытанных ранее деталей.

3.6.7. Производится не менее 5 опытов.

В случае испытаний отделений оболочек вращающихся машин производится не менее 5 опытов при остановленной машине и не менее 5 опытов при вращающейся машине. Если опыты, ранее проведенные на оболочках аналогичных машин, показали, что при вращении не возникают более жесткие условия в части передачи взрыва, то все опыты могут проводиться при остановленной машине.

3.6.8. Отделение оболочки считается выдержавшим испытания, если не происходит передача взрыва из отделения во взрывную камеру, а в случае оболочки с внутренними разгрузочными устройствами также передача взрыва в смежные отделения.

3.7. Испытания на взрывонепроницаемость оболочек электрооборудования подгруппы IIС

3.7.1. Испытания должны производиться во взрывной камере с применением водородно-воздушной взрывоопасной смеси, содержащей (28,0±1,0) % водорода, и ацетилено-воздушной взрывоопасной смеси, содержащей (7,5±1,0) % ацетилена.

Перед началом испытаний на смеси, содержащей (7,5±1,0) % ацетилена, в оболочке производится воспламенение ацетилено-воздушной смеси при атмосферном давлении, содержащей 30,0 % ацетилена.

Испытания на ацетилено-воздушной смеси допускается не проводить, если электрооборудование не предназначено для применения в среде ацетилена.

3.7.2. Испытания должны проводиться одним из следующих методов.

Первый метод. Испытуемая оболочка или отделение и взрывная камера заполняются взрывоопасной смесью согласно п. 3.7.1 при избыточном давлении 0,05 МПа. Ширина щели во взрывонепроницаемых соединениях обусловливается нормальной сборкой оболочки (искусственно не увеличивается).

Второй метод . Испытуемая оболочка или отделение и взрывная камера заполняются взрывоопасной смесью согласно п. 3.7.1 при атмосферном давлении. Ширина щели во взрывонепроницаемых соединениях устанавливается равной

![]() , мм

, мм

где Wy - устанавливаемая ширина щели;

Wt - максимальная ширина щели по технической документации;

W max - максимально допустимая ширина щели по табл. 5.

Длина резьбовых взрывонепроницаемых соединений уменьшается на 1/3 по сравнению с минимально допустимой длиной по технической документации.

В дальнейшем по обоим методам испытания должны производиться в соответствии с пп. 3.6.3- 3.6.8. При этом при испытаниях оболочки в ацетилено-воздушной взрывоопасной смеси прокладки по п. 1.4.5 не удаляются.

(Измененная редакция, Изм. № 2).

3.8. Испытания электрооборудования группы II на невозникновение в оболочке дугового короткого замыкания при взрыве в ней взрывоопасной смеси

Испытания должны проводиться следующим образом.

Взрывонепроницаемую оболочку с расположенными в ней всеми электротехническими устройствами необходимо заполнить взрывоопасной смесью согласно п. 3.4.1.

На электрооборудование подается напряжение, на 15 % превышающее номинальное. Воспламенение взрывоопасной смеси производится искровым разрядом в месте, расположенном вблизи токоведущих частей, находящихся под напряжением. В оболочках коммутационных аппаратов воспламенение взрывоопасной смеси производится искровым разрядом, возникающим при размыкании электрической цепи контактами коммутационного устройства.

Производится не менее 3 опытов. Оболочка считается выдержавшей испытания, если ни в одном из опытов не произошло в ней дуговое короткое замыкание между неизолированными токоведущими частями или корпусом.

Указанные испытания могут быть совмещены с испытаниями оболочки по определению давления взрыва по п. 3.4.

3.9. Проверка прочности оболочки при дуговом коротком замыкании

3.9.1. Испытываемая оболочка должна устанавливаться во взрывной камере в следующем состоянии: все крышки закрыты, эластичные прокладки во - всех соединениях находятся на месте, ширина щели обусловлена нормальной сборкой оболочки (искусственно не изменена).

3.9.2. Все встраиваемые части электрооборудования должны находиться в оболочке. Допускается имитация встраиваемых в оболочку частей эквивалентными моделями, имеющими такие же электроизоляционные материалы, как и встраиваемые в оболочку электротехнические устройства. Если в оболочку могут встраиваться различные части электрооборудования, то испытания необходимо проводить в наиболее жестких условиях.

Смонтированные в стенке отделения электрические соединители должны находиться в положении, когда вилка полностью вставлена в розетку.

3.9.3. Дуговое короткое замыкание должно искусственно возбуждаться на токоведущих частях в оболочке электрооборудования, например, на токоведущих шпильках проходных изоляторов, наиболее близко расположенных к наружным взрывонепроницаемым соединениям. Для этого концы токоведущих частей всех разноименных фаз или полюсов перемыкаются медной проволокой диаметром 0,2-0,3 мм.

Если оболочка может использоваться для различного встраиваемого электрооборудования, то место возбуждения дугового короткого замыкания устанавливается испытательной организацией. Для таких оболочек испытания проводятся на специальных медных электродах сечением (30±5) мм2, расположенных конусно относительно оси симметрии под углом (45±5)° и относительно себя под углом (120 ±5)°, сохраняя расстояние между концами электродов равным (4±1) мм. Для возбуждения дугового короткого замыкания концы электродов необходимо закоротить медной проволокой диаметром 0,2-0,3 мм.

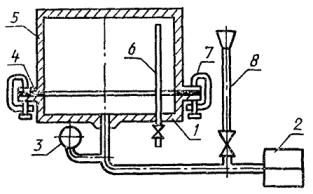

3.9.4. Испытания должны проводиться на испытательном стенде, мощность которого обеспечивает отношение токов металлического короткого замыкания в его конце и начале не менее 0,8. Испытательный стенд должен включать силовой трансформатор и необходимое количество сопротивлений и обеспечивать ток короткого замыкания, как минимум до 2500 А при напряжении до 1140 В.

3.9.5. На токоведущие части испытываемого отделения оболочки следует подавать наибольшее номинальное напряжение, на которое рассчитано электрооборудование. При этом допускается испытывать электрооборудование на 1140 В при напряжении 660 В, а электрооборудование с номинальным напряжением 3 и 6 кВ - при напряжении 1140 В, испытательный ток короткого замыкания в этих случаях не должен быть менее 2500 А.

3.9.6. Максимальный испытательный ток короткого замыкания или время действия дугового короткого замыкания при проведении испытаний определяются из условия

![]()

![]() ,

,

где I - максимальный ток короткого замыкания в оболочке электротехнического устройства в условиях эксплуатации с учетом длины вводимого кабеля;

t з - время срабатывания средств защиты от коротких замыканий, применяемых для изделия;

I у - максимальный испытательный ток короткого замыкания, но не более чем I ;

t у - время действия дугового короткого замыкания при проведении испытаний.