ГОСТ 31356-2007 Смеси сухие строительные на цементном вяжущем. Методы испытаний

|

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И

СЕРТИФИКАЦИИ INTERSTATE

COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION |

|

|

межгосударственный стандарт |

ГОСТ 31356- 2007 |

СМЕСИ СУХИЕ СТРОИТЕЛЬНЫЕ НА ЦЕМЕНТНОМ ВЯЖУЩЕМ

Методы испытаний

Межгосударственная научно - техническая комиссия

по стандартизации , техническому нормированию

и сертификации в строительстве

( МНТКС )

2008

Предисловие

Цели , основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0- 92 «Межгосударственная система стандартизации . Основные положения» и МСН 1.01-01 - 96 «Система межгосударственных нормативных документов в строительстве . Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Государственным образовательным учреждением высшего профессионального образования «Санкт - Петербургский государственный архитектурно - строительный университет» ( СПбГАСУ ) при участии фирмы «Максит» , компании «ВакерХеми Рус» ( технический центр ), АНО «Стандартинжинвест» , ГОУ ДПО ГАСИС

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственной научно - технической комиссией по стандартизации , техническому нормированию и сертификации в строительстве ( МНТКС ) ( протокол № 32 от

21 ноября

За принятие проголосовали :

|

Краткое наименование страны по MK ( ИСО 3166) 004 - 97 |

Код страны по MK ( ИСО 3166) 004 - 97 |

Сокращенное наименование органа государственного управления строительством |

|

Азербайджан |

AZ |

Госстрой |

|

Армения |

AM |

Министерство градостроительства |

|

Киргизия |

KG |

Государственное агентство по строительству и архитектуре при Правительстве |

|

Молдова |

MD |

Агентство строительства и развития территорий |

|

Россия |

RU |

Департамент регулирования градостроительной деятельности Министерства регионального развития |

|

Узбекистан |

UZ |

Госархитектстрой |

|

Таджикистан |

TJ |

Агентство по строительству и архитектуре при Правительстве |

4 Настоящий стандарт соответствует европейским стандартам ЕН 1323:1996 «Материалы для укладки плитки . Бетонная плита для испытаний » (EN 1323:1996 « Materials used for tile laying. Concrete slab for testing » ); EH 1015-2:1998 « Методы испытаний кладочных растворов . Ч . 2. Объемная заготовка образцов растворов и подготовка растворов для испытаний» ( EN 1015-2:1998 « Test methods for masonry mortars . Part 2: Batch by volume for mortar samples and mortar preparation for testing » ); EH 1015-12:2000 « Методы испытаний кладочных растворов . 4.12. Определение прочности сцепления затвердевшего раствора с основанием» ( EN 1015-12:2000 « Test methods for masonry mortars . Part 12: Bond strength of hardened mortar to base » ); EH 1015-18:2002 « Методы испытаний кладочных растворов . Ч . 18. Определение коэффициента впитывания влаги затвердевшим раствором вследствие капиллярного воздействия» ( EN 1015-18:2002 « Test methods for masonry mortars . Part 18: Determination of moisture absorptivity due to capillary attack by hardened mortar » ) в части методов определения подвижности , водопоглощения при капиллярном подсосе , прочности сцепления с основанием ( адгезии ) и морозостойкости контактной зоны

5 ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 марта

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие ( прекращении действия ) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных ( государственных ) стандартов , издаваемых в этих государствах .

Информация об изменениях к настоящему стандарту публикуется в указателе ( каталоге ) «Межгосударственные стандарты» , а текст изменений - в информационных указателях «Межгосударственные стандарты» . В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Межгосударственные стандарты»

Содержание

|

1 Область применения 2 Нормативные ссылки 3 Общие положения 4 Определение подвижности по расплыву кольца 5 Определение водопоглощения при капиллярном подсосе 6 Определение прочности сцепления (адгезии) раствора (бетона) с основанием 7 Определение морозостойкости растворных и дисперсных смесей 8 Определение морозостойкости контактной зоны Приложение А (обязательное) Форма журнала ускоренного определения морозостойкости раствора дилатометрическим методом

|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СМЕСИ СУХИЕ СТРОИТЕЛЬНЫЕ НА ЦЕМЕНТНОМ ВЯЖУЩЕМ Методы испытаний Dry building cement binder mixes. Test methods |

Дата введения - 2009 - 01 - 01

1 Область применения

Настоящий стандарт распространяется на сухие строительные смеси ( далее - сухие смеси ), изготавливаемые на цементном вяжущем на основе портландцементного клинкера или на смешанных ( сложных ) вяжущих на его основе , на глиноземистом цементе , содержащие полимерные добавки в количестве , не превышающем 5,0 % массы смеси , применяемые при строительстве , реконструкции и ремонте зданий и сооружений , и устанавливает методы определения следующих показателей свойств растворных ( бетонных ) смесей , готовых к применению , и затвердевших растворов ( бетонов ):

- подвижность по расплыву кольца ;

- водопоглощение при капиллярном подсосе ;

- прочность сцепления ( адгезию ) растворов ( бетонов ) с основанием ;

- морозостойкость растворных и дисперсных смесей ;

- морозостойкость контактной зоны .

Методы определения показателей свойств сухих смесей приведены в ГОСТ 31357 .

Методы испытания сухих смесей , предназначенных для применения в конкретных условиях , устанавливают в нормативных или технических документах на эти смеси .

Настоящий стандарт не распространяется на смеси , изготовленные на специальных , гипсовых и полимерных вяжущих , а также на биоцидные и санирующие смеси .

Примечание - Термин «сложные вяжущие» применяют до пересмотра ГОСТ 31189 .

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты :

ГОСТ 8.568- 97 Государственная система обеспечения единства измерений . Аттестация испытательного оборудования . Основные положения

ГОСТ 166- 89 Штангенциркули . Технические условия

ГОСТ 310.4- 81 Цементы . Методы определения предела прочности при изгибе и сжатии

ГОСТ 427- 75 Линейки измерительные металлические . Технические условия

ГОСТ 1770- 74 Посуда мерная лабораторная стеклянная . Цилиндры , мензурки , колбы , пробирки . Общие технические условия

ГОСТ 5802- 86 Растворы строительные . Методы испытаний

ГОСТ 7473- 94 Смеси бетонные . Технические условия

ГОСТ 8267- 93 Щебень и гравий из плотных горных пород для строительных работ . Технические условия

ГОСТ 8736- 93 Песок для строительных работ . Технические условия

ГОСТ 10060.0- 95 Бетоны . Методы определения морозостойкости . Общие требования

ГОСТ 10060.1- 95 Бетоны . Базовый метод определения морозостойкости

ГОСТ 10060.3- 95 Бетоны . Дилатометрический метод ускоренного определения морозостойкости

ГОСТ 10178- 85 Портландцемент и шлакопортландцемент . Технические условия

ГОСТ 10180- 90 Бетоны . Методы определения прочности по контрольным образцам

ГОСТ 12730.3- 78 Бетоны . Метод определения водопоглощения

ГОСТ 13015- 2003 Изделия железобетонные и бетонные для строительства . Общие технические требования . Правила приемки , маркировки , транспортирования и хранения

ГОСТ 22685- 89 Формы для изготовления контрольных образцов бетона . Технические условия

ГОСТ 23732- 79 Вода для бетонов и растворов . Технические условия

ГОСТ 24104- 2001 Весы лабораторные . Общие технические требования

ГОСТ 26633- 91 Бетоны тяжелые и мелкозернистые . Технические условия

ГОСТ 27006- 86 Бетоны . Правила подбора состава

ГОСТ 28570- 90 Бетоны . Методы определения прочности по образцам , отобранным из конструкций

ГОСТ 30744- 2001 Цементы . Методы испытаний с использованием полифракционного песка

ГОСТ 31108- 2003 Цементы общестроительные . Технические условия

ГОСТ 31189- 2003 Смеси сухие строительные . Классификация

ГОСТ 31357- 2007 Смеси сухие строительные на цементном вяжущем . Общие технические

условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на территории государства по соответствующему указателю стандартов и классификаторов , составленному по состоянию на 1 января текущего года , и по соответствующим информационным указателям , опубликованным в текущем году . Если ссылочный стандарт заменен ( изменен ), то при пользовании настоящим стандартом следует руководствоваться заменяющим ( измененным ) стандартом . Если ссылочный стандарт отменен без замены , то положение , в котором дана ссылка на него , применяется в части , не затрагивающей эту ссылку .

3 Общие положения

3.1 Правила отбора проб

3.1.1 Для контроля качества сухих смесей , упакованных в мешки или пакеты и принятых службой технического контроля предприятия - изготовителя , отбирают по одной точечной пробе от каждой упаковочной единицы , попавшей в выборку в соответствии с ГОСТ 31357 или нормативными и техническими документами на смеси конкретных видов .

Пробы отбирают из середины мешка или пакета при помощи пробоотборника .

3.1.2 Отбор точечных проб на технологической линии осуществляют в соответствии с технологической документацией предприятия - изготовителя .

3.1.3 Изготовитель может проводить отбор точечных проб при упаковке сухой смеси в мешки или пакеты при выходе из бункера готовой продукции через равные промежутки времени .

3.1.4 Общая масса отобранных точечных проб должна обеспечивать получение объединенной пробы , достаточной для проведения не менее двух определений каждого из всех контролируемых показателей качества смесей .

3.1.5 Отобранные точечные пробы соединяют и тщательно перемешивают ручным или механическим способом для получения объединенной пробы . Не допускается составлять объединенную пробу из смесей разных партий .

Объединенную пробу до испытания следует хранить в закрытой герметичной емкости , исключающей ее увлажнение .

3.1.6 Перед проведением испытаний объединенную пробу сокращают методом квартования или при помощи делителя порошкообразных материалов .

Для квартования объединенную пробу ( после ее перемешивания ) делят взаимно перпендикулярными линиями , проходящими через центр , на четыре части . Две любые противоположные четверти берут в пробу . Последовательным квартованием пробу сокращают в два , четыре раза и т . д . до получения однородной лабораторной пробы , которую используют для определения конкретного показателя .

3.1.7 Для каждого испытания следует использовать новую пробу растворной ( бетонной ) смеси .

3.1.8 Испытания проводят при температуре (20 ± 2) °С и относительной влажности воздуха (60 ± 10) %.

3.2 Приготовление растворных ( бетонных ) смесей для испытаний

3.2.1 Для приготовления растворных ( бетонных ) смесей , предназначенных для испытаний , используют воду по ГОСТ 23732 в объеме , указанном на маркировке сухой смеси и обеспечивающем получение требуемой подвижности растворной ( бетонной ) смеси .

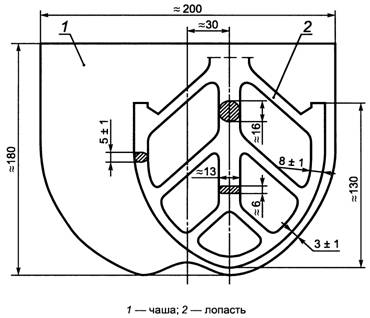

3.2.2 При проведении контрольных и арбитражных испытаний растворные и мелкозернистые бетонные смеси приготавливают в смесителе ( см . рисунок 1). Допускается приготовление смесей вручную при проведении производственного контроля .

Чашу и лопасть смесителя изготавливают из нержавеющей стали . Смеситель должен иметь приспособление , позволяющее крепить чашу вместимостью

При работе смесителя вращение лопасти вокруг собственной оси и ее планетарное перемещение относительно оси чаши должны осуществляться в противоположных направлениях со скоростью вращения вокруг собственной оси (140 ± 5) об / мин ; при планетарном перемещении относительно оси чаши - (62 ± 5) об / мин .

Приготовление бетонных смесей - по ГОСТ 7473 .

Рисунок 1 - Смеситель для приготовления растворных и мелкозернистых бетонных смесей

3.2.3 Началом перемешивания смеси считают момент соединения всей пробы сухой смеси с водой ( момент затворения ).

Смесь приготавливают в смесителе в следующей последовательности :

- перемешивание в течение 120 с ;

- остановка смесителя для снятия налипшей на стенки смесителя смеси в течение 90 с ;

- перемешивание в течение 60 с .

При приготовлении вручную смесь должна перемешиваться непрерывно .

Общее время перемешивания смеси с момента затворения водой должно быть не менее 3 мин без учета времени остановки смесителя .

Примечание - Растворные ( бетонные ) смеси для испытаний допускается приготавливать по инструкции предприятия - изготовителя сухой смеси .

3.3 Применяемые средства измерений должны быть поверены ( калиброваны ), а испытательное оборудование - аттестовано по ГОСТ 8.568 и соответствовать требованиям настоящего стандарта .

3.4 Результаты испытания смесей заносят в журнал , в котором указывают :

- наименование предприятия-изготовителя сухой смеси ;

- условное обозначение смеси в соответствии с нормативным или техническим документом на сухую смесь конкретного вида ;

- наименование определяемого показателя качества ;

- дату испытания ;

- место отбора проб ;

- результаты частных определений каждого показателя и среднеарифметическое значение результатов испытаний по каждому показателю .

В рабочий журнал следует также вносить сведения о внешнем виде и состоянии тары , в которой доставлена проба сухой смеси .

4 Определение подвижности по расплыву кольца

4.1 Подвижность по расплыву кольца Р к определяют для дисперсных растворных смесей по диаметру расплыва в миллиметрах растворной смеси , вытекающей из кольца при его поднятии .

4.2 Средства испытания и вспомогательные устройства

Смеситель по 3.2.2.

Кольцо из нержавеющего металла с полированной внутренней поверхностью , внутренним диаметром (70 ± 0,1) мм и высотой (50 + 0,1) мм .

Линейка по ГОСТ 427 длиной

Весы по ГОСТ 24104 с пределом допускаемой погрешности взвешивания ±

Стеклянная пластина размером 400

Мерный цилиндр по ГОСТ 1770 с ценой деления не более 1 мл .

4.3 Подготовка к испытанию

4.3.1 Воду в объеме , указанном в маркировке сухой смеси и необходимом для получения растворной смеси требуемой подвижности , выливают в чашу смесителя , предварительно протертую влажной тканью . В течение 5 - 10 с высыпают

4.4 Проведение испытания

Приготовленную растворную смесь быстро за один прием переносят в кольцо , установленное в центре стеклянной пластины . Стекло и кольцо предварительно протирают влажной тканью . Излишки смеси срезают вровень с краями кольца ножом , протертым влажной тканью .

Через 10 - 15 с после заполнения смесью кольцо поднимают вертикально на высоту

10 -

Испытание повторяют , используя новую пробу растворной смеси .

За окончательный результат испытания принимают среднеарифметическое значение результатов измерения диаметра расплыва двух проб растворной смеси , округленное до

5 Определение водопоглощения при капиллярном подсосе

5.1 Водопоглощение при капиллярном подсосе W кп определяют по объему воды , поглощенной образцом , высушенным до постоянной массы , при атмосферном давлении за счет капиллярных или адсорбционных сил .

5.2 Средства испытания и вспомогательные устройства

Формы для изготовления образцов - балочек размером 40 ´ 40

Весы по ГОСТ 24104 с пределом допускаемой погрешности не более ±

Штангенциркуль по ГОСТ 166 .

Ванна для насыщения образцов водой температурой (20 ± 5) °С .

Водонепроницаемые составы ( парафин , эпоксидная смола и др .).

Секундомер .

Сушильный шкаф , обеспечивающий температуру сушки до 105 °С .

Штукатурная терка .

5.3 Подготовка к испытанию

5.3.1 Для испытания изготавливают образцы - балочки размером 40 ´ 40

Образцы выдерживают не менее 28 сут при температуре (20 ± 2) °С по следующему режиму :

2 сут - хранение образцов в форме ;

5 сут - хранение образцов после распалубки при влажности окружающего воздуха (95 ± 5) % и далее 21 сут - при влажности (65 ± 5) %.

По истечении 28 сут торцевые грани образцов - балочек размером 40 ´ 40

5.3.2 Перед испытанием образцы высушивают до постоянной массы при температуре (105 ± 5) °С . Массу образца считают постоянной , если разность между результатами двух последовательных взвешиваний не превышает 0,2 % массы образца . Промежуток времени между двумя последовательными взвешиваниями должен быть не менее 4 ч .

5.3.3 Боковые грани образцов - балочек покрывают водонепроницаемым составом ( расплавленным парафином , эпоксидной смолой и др .). При попадании водонепроницаемого состава на торцевые грани их следует повторно обработать штукатурной теркой .

5.3.4 Подготовленные по 5.3.1 - 5.3.3 образцы - балочки взвешивают с погрешностью ±

Линейные размеры увлажняемой торцевой грани измеряют штангенциркулем с погрешностью ±

5.4 Проведение испытания

Образцы помещают торцевой гранью в ванну на сетчатую подставку . Ванну заполняют водой температурой (20 ± 5) °С так , чтобы торец был погружен в воду на 5 -

Через 24 ч образцы извлекают из воды , удаляют с поверхности образцов избыток воды влажной тканью и взвешивают с погрешностью ±

Рисунок 2 - Схема испытания по определению водопоглощения при капиллярном подсосе

5.5 Обработка результатов испытания

Водопоглощение при капиллярном подсосе W кп , кг /( м 2 ∙ч 0,5 ), определяют по формуле

![]() (1)

(1)

где m 1 - масса сухого образца , кг ;

m 2 - масса образца после насыщения водой , кг ;

S - площадь увлажняемой грани образца , м 2 ;

К w - коэффициент , учитывающий время насыщения образца и равный ![]() , ч -0,5 .

, ч -0,5 .

За результат испытания принимают среднеарифметическое значение результатов испытания трех образцов , округленное до 0,1 кг /( м 2 ∙ч 0,5 ).

6 Определение прочности сцепления (адгезии) раствора (бетона) с основанием

6.1 Прочность сцепления ( адгезию ) с основанием определяют для затвердевших растворов и мелкозернистых бетонов .

6.2 Прочность сцепления ( адгезию ) определяют по силе отрыва образца затвердевшего раствора ( бетона ) от основания - бетонной плиты , приложенной к образцу через металлический диск с анкером ( далее - штамп ), приклеенный к поверхности образца .

В зависимости от области применения смесей в качестве основания могут применяться : кирпич , природный камень , плита из минеральной ваты , пенополистирол , керамическая плитка и др . при условии выполнения требований настоящего стандарта .

Примечание - Метод определения прочности сцепления растворов ( бетонов ) с бетонным основанием применяют как основной ( арбитражный ).

6.3 Средства испытания и вспомогательные устройства

Основание - бетонная плита в соответствии с требованиями , приведенными в 6.4, или плиты из других материалов размерами по 6.4 и физико - механическими показателями , установленными в нормативных или технических документах на смеси конкретных видов .

Трафарет из нержавеющей стали толщиной

Допускается изготавливать трафарет из другого материала , обеспечивающего жесткость трафарета и не поглощающего воду из смеси .

Металлический шпатель .

Штамп круглый диаметром

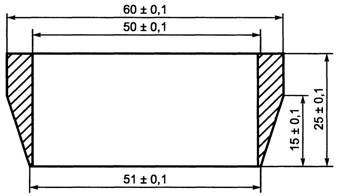

Усеченное коническое кольцо с острыми краями , внутренним диаметром (50,0 ± 0,1) мм и высотой (25,0 ± 0,5) мм , изготовленное из нержавеющей стали или латуни ( см . рисунок 3).

Эпоксидный или другой быстротвердеющий клей высокой прочности для приклеивания штампа к слою раствора .

Камера , обеспечивающая твердение образцов при температуре (20 ± 2) °С и относительной влажности воздуха (65 ± 5) %.

Пресс с устройством для захвата анкера или другое средство измерения , обеспечивающее равномерную скорость нагружения (250 ± 50) Н / с .

Рисунок 3 - Усеченное коническое кольцо

6.4 Требования к основанию - бетонной плите

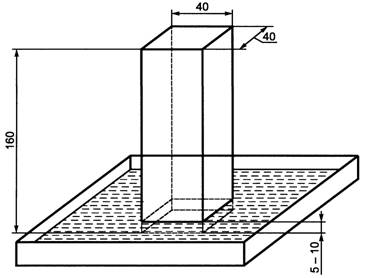

6.4.1 Размеры бетонной плиты должны быть не менее

300 ´ 150

6.4.2 Класс бетона плиты по прочности на сжатие должен быть не ниже В 20 в соответствии с ГОСТ 26633 .

Прочность на отрыв штампа от поверхности бетонной плиты должна быть не менее 2,5 МПа .

Для определения прочности на отрыв штамп приклеивают к плите эпоксидным или другим быстротвердеющим клеем . После приклеивания штампа к плите и хранения ее в естественных условиях в течение 24 ч определяют прочность на отрыв на прессе с устройством для передачи нагрузки или другом средстве измерения с прямым приложением усилия отрыва . Скорость нагружения при испытании должна быть (250 ± 50) Н / с .

Узел крепления штампа к средству измерения не должен вызывать изгибающих напряжений в плите .

6.4.3 Бетонная плита должна иметь водопоглощение не более 6 % по массе . Водопоглощение плиты определяют по ГОСТ 12730.3 .

6.4.4 Для изготовления бетонной плиты применяют :

- портландцемент ПЦ 400- Д0 по ГОСТ 10178 или портландцемент класса 32,5 по ГОСТ 31108 ;

- строительный песок с модулем крупности 1,5 ≤ Мк ≤ 2,5 по ГОСТ 8736 ;

- гранитный щебень фракции свыше 5,0 до

Содержание в бетонной смеси частиц размером менее

6.4.5 Бетонную плиту допускается изготавливать в вертикальных или горизонтальных формах , применяя вибрационное уплотнение или уплотнение вибропрессованием в течение 90 с .

6.4.6 Твердение бетонной плиты должно проводиться по следующему режиму :

24 ч - в формах при температуре (23 ± 2) °С и относительной влажности (50 ± 5) %;

6 сут - после распалубки в воде температурой (20 ± 2) °С и далее 21 сут - в воздушно - сухих условиях .

6.4.7 Бетонная плита может быть изготовлена предприятиями-изготовителями сухих смесей или приобретена у специализированных предприятий .

6.5 Изготовление образцов для испытания

6.5.1 Образцы для испытания изготавливают в форме цилиндров диаметром

6.5.2 На бетонное или другое основание устанавливают трафарет , на который наносят смесь , готовую к применению и с установленной маркой по подвижности . Смесь заглаживают металлическим шпателем , после чего трафарет немедленно снимают .

Образцы цилиндрической формы могут быть изготовлены без использования трафарета . Для изготовления образцов цилиндрической формы смесь , готовую к применению , наносят на основание

слоем толщиной , рекомендованной предприятием - изготовителем , но не более

Расстояние между кольцами , а также между кольцами и краями основания должно быть не менее

Число образцов для испытания должно быть не менее пяти .

6.5.3 Изготовленные по 6.5.2 образцы до проведения испытания хранят в течение 7 сут при температуре (20 ± 2) °С и относительной влажности (95 ± 5) %, а затем в течение 21 сут - при температуре (20 ± 2) °С и относительной влажности (65 ± 5) %.

Общее время твердения образцов должно быть 28 сут .

В зависимости от области применения сухих смесей допускается твердение образцов по режиму , установленному в нормативных или технических документах на смеси конкретного вида .

При проведении сертификационных и арбитражных испытаний образцы должны храниться по режиму , указанному выше .

6.5.4 Допускается изготавливать образцы размерами , указанными в 6.5.1, из сплошного слоя смеси , затвердевшего на поверхности бетонной плиты или другого основания , прорезанием слоя любым режущим инструментом .

Режим твердения свеженанесенного слоя - по 6.5.3.

6.6 Проведение испытания

Через 27 сут к затвердевшим образцам эпоксидным или другим быстротвердеющим клеем высокой прочности приклеивают штамп и продолжают хранение образцов при температуре (20 ± 2) °С и относительной влажности (65 + 5) % в течение 24 ч .

Силу отрыва образцов от основания определяют через 24 ч на прессе или другом средстве измерения , прикладывая к штампу силу со скоростью ее нарастания (250 ± 50) Н / с .

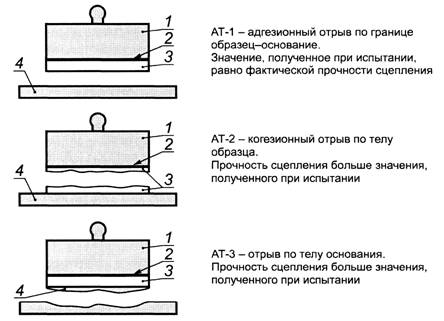

При испытании отмечают характер отрыва образцов от основания . Возможные варианты отрыва ( АТ -1, АТ -2, АТ -3) приведены на рисунке 4. Характер отрыва образцов от основания отмечают в журнале испытания .

1 - металлический штамп; 2 - клей; 3 - образец; 4 - бетонная плита (основание)

Рисунок 4 - Варианты отрыва образца от основания

6.7 Обработка результатов испытания

6.7.1 Прочность сцепления ( адгезию ) образца с основанием определяют как максимальную силу , приложенную перпендикулярно к поверхности образца , при которой происходит отрыв образца от основания .

6.7.2 Прочность сцепления ( адгезию ) с основанием при испытании одного образца А i , МПа , определяют по формуле

![]() (2)

(2)

где F - максимальная сила отрыва образца от основания , Н ;

S - площадь контакта поверхности образца с основанием , мм 2 .

Каждое единичное значение прочности сцепления округляют до 0,1 МПа .

За результат испытания принимают среднеарифметическое значение результатов испытания всех образцов А , МПа ( варианты АТ -1, АТ -2, АТ -3), рассчитанное по формуле

A = (A1 + А n )/n . (3)

Среднеарифметическое значение округляют до 0,1 МПа .

Примечание - При отрыве образцов по вариантам АТ -2 и / или АТ -3 результаты испытания следует считать ниже фактического значения предела прочности сцепления образцов с основанием .

7 Определение морозостойкости растворных и дисперсных смесей

7.1 Средства испытания и вспомогательные устройства

7.1.1 Средства испытания и вспомогательные устройства - по ГОСТ 10060.1 и ГОСТ 10060.3 .

7.1.2 Формы для изготовления образцов - по ГОСТ 22685 .

7.2 При определении морозостойкости растворных и дисперсных смесей применяют следующие методы :

- основной при многократном замораживании и оттаивании ;

- ускоренный ( дилатометрический ) при однократном замораживании .

Примечание - Ускоренный метод определения морозостойкости растворных и дисперсных смесей , приведенный в настоящем стандарте , не распространяется на смеси , предназначенные для дорожных и аэродромных покрытий , а также на дисперсные смеси с максимальным размером зерен заполнителя менее

7.3 Условия испытания при определении морозостойкости в зависимости от метода принимают по таблице 1.

Таблица 1 - Условия испытания при определении морозостойкости

|

Условия испытания |

||

|

Среда насыщения |

Среда / температура замораживания , °С |

Среда оттаивания |

|

Основной метод |

||

|

Вода |

Воздушная / минус (18 ± 2) °С |

Вода |

|

Ускоренный метод |

||

|

Вода |

Керосин / минус (18 ± 2) °С |

- |

7.4 Число и размеры образцов для испытания в зависимости от метода определения морозостойкости должны соответствовать приведенным в таблице 2.

Таблица 2 - Число и размеры образцов для испытания

|

Метод определения морозостойкости |

Размер образцов , мм |

Число образцов , шт . |

|

|

контрольных |

основных |

||

|

Основной |

Кубы 100 ´ 100 ´ 100 или 70 ´ 70 ´ 70 или призмы 40 ´ 40 ´ 160 |

6 |

12*** |

|

Ускоренный |

Кубы 100 ´ 100 ´ 100 или 70 ´ 70 ´ 70* или пластины 100 ´ 100 ´ h ** , или цилиндры диаметром и высотой |

- |

3 |

|

* Кубы размером 70 ´ 70 ´ 70 мм являются базовыми образцами . ** Высота образцов h должна быть не менее 20 и не более *** Шесть основных образцов предназначены для промежуточных испытаний , шесть - для итоговых . |

|||

7.5 Образцы для испытания изготавливают в соответствии с ГОСТ 10180 . При определении морозостойкости по ускоренному методу допускается отбирать образцы из конструкций по ГОСТ 28570 , при этом размеры образцов должны соответствовать приведенным в таблице 2.

7.6 Образцы , подлежащие испытанию , должны быть пронумерованы и осмотрены . При наличии дефектов ( незначительные отколы ребер и углов , выкрашивание и др .) об этом должно быть указано в журнале испытания .

7.7 Образцы испытывают сериями в проектном возрасте после выдержки в камере нормально - влажностного твердения в соответствии с ГОСТ 31357 , пункт 4.10. Если проектный возраст образцов не установлен , то за проектный возраст принимают 28 сут твердения образцов при температуре (23 ± 5) °С и относительной влажности воздуха (65 ± 5) %.

7.8 Подготовка к испытанию

Контрольные и основные образцы , предназначенные для испытания по основному или ускоренному методу , насыщают водой по ГОСТ 10060.0 , пункт 4.11, без предварительного высушивания перед испытанием .

7.9 Проведение испытания по основному методу

7.9.1 Испытания по основному методу проводят в соответствии с ГОСТ 10060.1 , раздел 6. Число циклов замораживания - оттаивания в зависимости от марки смесей по морозостойкости принимают по таблице 3.

Таблица 3 - Число циклов замораживания - оттаивания при определении морозостойкости по основному методу

|

Метод испытания |

Число циклов замораживания - оттаивания для раствора марки по морозостойкости |

||||||||||

|

F10 |

F15 |

F25 |

F35 |

F50 |

F75 |

F100 |

F150 |

F200 |

F 300 |

F 400 |

|

|

Основной |

5* 10 |

10* 15 |

15* 25 |

25* 35 |

35* 50 |

50* 75 |

75* 100 |

100* 150 |

150* 200 |

200* 300 |

300* 400 |

|

* Над чертой указано число циклов , после которого проводят промежуточное испытание , под чертой - итоговое число циклов , соответствующее марке смеси по морозостойкости . |

|||||||||||

7.9.2 Среднюю прочность на сжатие серии контрольных и основных образцов определяют по ГОСТ 10180 или ГОСТ 5802 , или ГОСТ 310.4 .

7.9.3 Марку смесей по морозостойкости при испытании основным методом принимают за соответствующую требуемой , если среднее значение прочности на сжатие основных образцов после проведения числа циклов переменного замораживания и оттаивания , установленных в таблице 3 для данной марки , уменьшилось не более чем на 10 % по сравнению со средней прочностью на сжатие контрольных образцов .

Марка смеси по морозостойкости не соответствует требуемой , если среднее значение прочности на сжатие основных образцов данной марки по морозостойкости уменьшилось более чем на 10 % по сравнению со средней прочностью на сжатие контрольных образцов . В этом случае марку смеси по морозостойкости устанавливают по результатам промежуточных испытаний .

Если уменьшение среднего значения прочности основных образцов после промежуточных испытаний по сравнению со средним значением прочности контрольных образцов превышает 10 %, испытания прекращают и в журнале испытаний делают запись о том , что смеси не соответствуют требуемой марке по морозостойкости .

7.10 Проведение испытания по ускоренному методу

7.10.1 Испытание по ускоренному методу проводят в соответствии с разделом 6 ГОСТ 10060.3 со следующими дополнениями .

7.10.2 Образцы раствора , насыщенные водой по 7.8, помещают поочередно или одновременно , в зависимости от модификации дилатометра , в измерительную камеру ( измерительные камеры ) дилатометра . Стандартный образец помещают в отдельную камеру .

Камеру ( камеры ) дилатометра заполняют керосином и герметизируют . Дилатометр с образцами устанавливают в морозильную камеру и выдерживают в течение 30 мин , после чего начинают снижать температуру со скоростью 0,3 °С / мин до температуры минус (18 ± 2) °С . Во время замораживания непрерывно записывают кривую разности объемных деформаций испытуемых и стандартного образцов .

7.10.3 Марку смесей по морозостойкости при испытании серии образцов по ускоренному методу , выраженную в циклах переменного замораживания и оттаивания образцов в воде , принимают по таблице 4.

Таблица 4 - Число циклов замораживания - оттаивания при определении морозостойкости ускоренным методом

|

Форма и размер |

Вид |

Пределы максимального относительного увеличения разности объемной деформации испытуемых и стандартного образцов Q ср ∙ 10-3 для марки раствора по морозостойкости |

||||||||

|

F25 |

F35 |

F50 |

F75 |

F100 |

F150 |

F200 |

F300 |

F400 |

||

|

Куб

70 ´ 70 |

Тяжелый |

Более 1,53 |

1,53 - 1,08 |

1,08 - 0,79 |

0,79 - 0,52 |

0,52 - 0,39 |

0,39 - 0,25 |

0,25 - 0,17 |

0,17 - 0,10 |

Менее 0,10 |

|

Легкий |

2,74 - 1,87 |

1,87 - 0,92 |

0,92 - 0,46 |

0,46 - 0,19 |

Менее 0,19 |

- |

- |

- |

- |

|

7.10.4 При испытании образцов , отличающихся по размеру от базового , приведенного в таблице 4, учитывают масштабный коэффициент К м , рассчитываемый по формуле

![]() (4)

(4)

где V - объем испытуемого образца , см 3 ;

V CT - объем стандартного образца (343 см 3 ).

Фактическое значение относительных деформаций Q ф с учетом масштабного коэффициента определяют по формуле

Q Ф = К м ∙ Q ср ∙ 10-3. (5)

7.10.5 Марку смеси по морозостойкости при испытании по ускоренному методу принимают соответствующей требуемой , если среднеарифметическое значение относительного увеличения разности объемной деформации серии образцов Q cp ∙ 10-3 находится в пределах значений относительного увеличения разности объемной деформации стандартного и испытуемых образцов , указанных в таблице 4 для данной марки смеси по морозостойкости .

При совпадении среднеарифметического значения относительного увеличения разности объемной деформации серии образцов с граничными значениями диапазона назначают марку смеси по морозостойкости , предшествующую требуемой .

7.10.6 Исходные данные и результаты испытаний контрольных и основных образцов записывают в журнал испытаний , форма которого приведена в приложении А .

8 Определение морозостойкости контактной зоны

8.1 Морозостойкость контактной зоны смесей характеризуют маркой по морозостойкости F кз .

Примечание - Определение термина «морозостойкость контактной зоны» - по ГОСТ 31357 .

8.2 За марку смесей по морозостойкости контактной зоны F кз принимают установленное нормативными или техническими документами на смеси конкретных видов число циклов переменного замораживания и оттаивания образцов , испытанных основным методом по 7.9, при которых прочность сцепления ( адгезия ) с основанием образцов , испытанных в соответствии с разделом 6 , уменьшается не более чем на 20 % по сравнению с первоначальной .

8.3 Средства испытания

8.3.1 Средства испытания при определении морозостойкости контактной зоны принимают в соответствии с разделом 7 .

8.3.2 Средства испытания при определении прочности сцепления образцов с основанием принимают в соответствии с разделом 6.

8.4 Подготовка к испытанию

8.4.1 Для испытания изготавливают 15 образцов по 6.5.1: пять образцов - контрольные , десять - основные для переменного замораживания и оттаивания ( пять образцов - для промежуточных испытаний , пять - для итоговых ).

8.4.2 Контрольные образцы перед определением прочности сцепления с основанием , а основные образцы перед замораживанием насыщают водой температурой 18 °С - 20 °С в течение 48 ч по 7.8.

8.5 Проведение испытания

8.5.1 Контрольные образцы после насыщения водой хранят в течение 2 - 4 ч в естественных условиях ( температура 20 °С - 23 °С , влажность 50 % - 60 %), после чего испытывают на прочность сцепления с основанием по 6.6.

8.5.2 Основные образцы подвергают переменному замораживанию и оттаиванию по режиму в соответствии с 7.9.

8.5.3 Число циклов переменного замораживания и оттаивания при промежуточных и итоговых испытаниях , после которых определяют прочность сцепления , устанавливают по таблице 5. Число одновременно испытываемых образцов должно быть не менее пяти .

Таблица 5 - Число циклов замораживания - оттаивания при промежуточных и итоговых испытаниях

|

Метод испытания |

Число циклов замораживания - оттаивания раствора марки по морозостойкости |

||||||

|

F10 |

F15 |

F25 |

F35 |

F50 |

F75 |

F 100 |

|

|

Основной |

5* 10 |

10* 15 |

15* 25 |

25* 35 |

35* 50 |

50* 75 |

75* 100 |

|

* Над чертой указано число циклов , после которого проводят промежуточное испытание , под чертой - число циклов , соответствующее марке смеси по морозостойкости контактной зоны . |

|||||||

8.5.4 Для определения прочности сцепления с основанием основных образцов после их оттаивания , через 2 - 4 ч хранения в естественных условиях к ним приклеивают штампы . Образцы со штампами выдерживают при температуре 20 °С - 23 °С и относительной влажности воздуха 50 % - 60 % в течение 24 ч , после чего испытывают по 6.6.

8.5.5 Марку смесей по морозостойкости контактной зоны принимают за соответствующую требуемой , если среднее значение прочности сцепления ( адгезии ) основных образцов после установленного в нормативных или технических документах на смеси конкретных видов для данной марки числа циклов переменного замораживания и оттаивания уменьшилось не более чем на 20 % по сравнению со средней прочностью контрольных образцов .

Марка смеси по морозостойкости контактной зоны не соответствует требуемой , если среднее значение прочности сцепления ( адгезии ) основных образцов данной марки по морозостойкости уменьшилось более чем на 20 % по сравнению со средней прочностью сцепления ( адгезией ) контрольных образцов . В этом случае марку смеси по морозостойкости назначают по результатам промежуточных испытаний .

Если уменьшение среднего значения прочности сцепления ( адгезии ) основных образцов после промежуточных испытаний по сравнению со средним значением прочности сцепления ( адгезией ) контрольных образцов превышает 20 %, испытания прекращают и в журнале испытаний делают запись о том , что смеси не соответствуют требуемой марке по морозостойкости контактной зоны .

Приложение А

(обязательное)

Форма журнала ускоренного определения морозостойкости раствора

дилатометрическим методом

|

Марки- |

Дата

изготов- |

Дата

испыта- |

Размер

образ- |

Объем

образ- |

Масса

сухих образ- |

Масса

насы- |

Средняя

плот- |

Водопог - |

Максимальное относительное увеличение разности объемной деформации Q ∙ 10-3 |

Марка |

||

|

отдель- |

с учетом |

c реднее значе- |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ключевые слова : сухие строительные смеси ; смеси , готовые к применению ; затвердевшие растворы ( бетоны ); методы испытаний