ГОСТ 31362-2007 Прокладки уплотняющие для оконных и дверных блоков. Метод определения сопротивления эксплуатационным воздействиям

|

МЕЖГОСУДАРСТВЕННЫЙ

СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ INTERSTATE

COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION |

|

|

межгосударственный стандарт |

ГОСТ 31362- 2007 |

ПРОКЛАДКИ УПЛОТНЯЮЩИЕ ДЛЯ ОКОННЫХ И ДВЕРНЫХ БЛОКОВ

Метод определения сопротивления эксплуатационным воздействиям

Межгосударственная научно - техническая комиссия

по стандартизации , техническому нормированию

и сертификации в строительстве

( МНТКС )

2008

Предисловие

Цели , основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0- 92 «Межгосударственная система стандартизации . Основные положения» и МСН 1.01-01 - 96 «Система межгосударственных нормативных документов в строительстве . Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Научно - исследовательским институтом строительной физики РААСН , НИУПЦ «Межрегиональный институт окна» с участием ОАО «Научно - исследовательский институт эластомерных материалов и изделий»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3

ПРИНЯТ Межгосударственной научно - технической комиссией по стандартизации , техническому нормированию и сертификации в строительстве ( МНТКС ) ( протокол № 31 от 24 мая

За принятие стандарта проголосовали :

|

Краткое наименование страны по MK ( ИСО 3166) 004 - 97 |

Код страны по МК ( ИСО 3166) 004 - 97 |

Сокращенное наименование органа государственного управления строительством |

|

Армения |

AM |

Министерство градостроительства |

|

Казахстан |

KZ |

Казстройкомитет |

|

Киргизия |

KG |

Государственное Агентство по архитектуре и строительству при Правительстве |

|

Молдова |

MD |

Агентство строительства и развития территорий |

|

Россия |

RU |

Росстрой |

|

Таджикистан |

TJ |

Агентство по строительству и архитектуре при Правительстве Республики Таджикистан |

|

Украина |

UA |

Министерство строительства , архитектуры и жилищно - коммунального хозяйства |

4

Приказом Федерального агентства по техническому регулированию и метрологии от 28 апреля

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие ( прекращении действия ) настоящего стандарта публикуется в указателе «Национальные стандарты» .

Информация об изменениях к настоящему стандарту публикуется в указателе ( каталоге ) «Национальные стандарты» , а текст изменений - в информационных указателях «Национальные стандарты» . В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

Содержание

|

1 Область применения 2 Нормативные ссылки 3 Термины и определения 4 Общие положения 5 Средства испытаний 6 Отбор образцов для испытаний 7 Порядок подготовки к проведению испытаний 8 Проведение испытаний 9 Оценка результатов испытаний 10 Оформление результатов испытаний Приложение А (обязательное) Определение жесткости и остаточной деформации уплотнителей при растяжении Приложение Б (обязательное) Определение устойчивости уплотнителей к циклическому и фиксированному сжатию Приложение В (обязательное) Определение цветового отпечатка, оставляемого уплотнителями на поверхностях притворов оконных и дверных блоков

|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПРОКЛАДКИ УПЛОТНЯЮЩИЕ ДЛЯ ОКОННЫХ И ДВЕРНЫХ БЛОКОВ Метод определения сопротивления эксплуатационным воздействиям Compression-type

gaskets for window and door blocks. |

Дата введения - 2009 - 01 - 01

1 Область применения

Настоящий стандарт распространяется на уплотняющие прокладки из эластомерных материалов для оконных и дверных блоков ( далее - уплотнители ), монтажных соединений стеклопакетов и других светопрозрачных конструкций .

Настоящий стандарт устанавливает метод определения сопротивления эксплуатационным воздействиям , имитирующим условия эксплуатации изделий в ускоренном режиме испытаний , по изменению значений физико - механических показателей уплотнителей .

Настоящий стандарт устанавливает также порядок оценки долговечности уплотнителей и способ определения цветового отпечатка ( следа ), оставляемого уплотнителями на поверхности притворов оконных и дверных блоков , видимых при их эксплуатации .

Метод применяют при периодических , типовых , квалификационных и сертификационных испытаниях .

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты :

ГОСТ 9.024- 74 Единая система защиты от коррозии и старения . Резины . Методы испытаний на стойкость к термическому старению

ГОСТ 9.026- 74 Единая система защиты от коррозии и старения . Резины . Методы ускоренных испытаний на стойкость к озонному и термосветоозонному старению

ГОСТ 9.029- 74 Единая система защиты от коррозии и старения . Резины . Метод испытаний на стойкость к старению при статической деформации сжатия

ГОСТ 270- 75 Резина . Метод определения упругопрочностных свойств при растяжении

ГОСТ 408- 78 Резина . Методы определения морозостойкости при растяжении

ГОСТ 2678- 94 Материалы рулонные кровельные и гидроизоляционные . Методы испытаний

ГОСТ 23750- 79 Аппараты искусственной погоды на ксеноновых излучателях . Общие технические условия

ГОСТ 30778- 2001 Прокладки уплотняющие из эластомерных материалов для оконных и дверных блоков . Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государств по соответствующему указателю стандартов , составленному по состоянию на 1 января текущего года , и по соответствующим информационным указателям , опубликованным в текущем году . Если ссылочный стандарт заменен ( изменен ), то при пользовании настоящим стандартом следует руководствоваться заменяющим ( измененным ) стандартом . Если ссылочный стандарт отменен без замены , то положение , в котором дана ссылка на него , применяется в части , не затрагивающей эту ссылку .

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями :

3.1 жесткость : Характеристика уплотнителя , выражаемая значением нагрузки , приложенной к испытуемому образцу при заданном значении его растяжения .

3.2 остаточная деформация при сжатии ( растяжении ): Характеристика уплотнителя , выражаемая отношением необратимой за время испытания деформации сжатия ( растяжения ) к максимальной деформации .

3.3 характерный показатель : Показатель уплотнителя , применяемый для оценки изменения его свойств в результате проводимых испытаний .

3.4 старение эластомерного материала : Совокупность физических и химических процессов , происходящих в эластомерном материале и приводящих к необратимым изменениям его свойств .

3.5 долговечность уплотнителей : Характеристика уплотнителей , определяющая их способность сохранять эксплуатационные качества в течение заданного срока , подтвержденная результатами лабораторных испытаний и выражаемая в условных годах эксплуатации .

4 Общие положения

4.1 Сущность метода определения сопротивления эксплуатационным воздействиям заключается в определении изменения значений физико - механических показателей уплотнителей в процессе циклических воздействий переменных температур , ультрафиолетового облучения , озоновой и слабоагрессивных химических сред , а также циклического или фиксированного сжатия , имитирующих эксплуатационные нагрузки в режиме ускоренных испытаний .

4.2

В качестве характерных показателей уплотнителей принимают : жесткость , гибкость на брусе с

радиусом закругления

5 Средства испытаний

При проведении испытаний применяют следующие аппаратуру и средства испытаний :

- при определении упругопрочностных свойств при растяжении - по ГОСТ 270 ;

- при термическом старении в недеформированном состоянии - по ГОСТ 9.024 ;

- при термосветоозонном старении - по ГОСТ 9.026 ;

- при определении остаточной деформации сжатия - по ГОСТ 9.029 ;

- при определении морозостойкости при растяжении - по ГОСТ 408 ;

- при определении морозоустойчивости ( гибкости на брусе ) и водопоглощения - по ГОСТ 2678 ;

- при создании климатических воздействий в аппарате искусственной погоды ( АИП ) с ксеноновым излучателем - по ГОСТ 23750 ;

- при определении показателей внешнего вида и размеров уплотнителей - по ГОСТ 30778 .

АИП также должен быть укомплектован :

- кассетами или другими устройствами для закрепления образцов на барабане испытательной камеры ;

- термометром с черной панелью , установленным в держателе так , чтобы его черная сторона была обращена к лампе ;

- фотоинтенсиметром , обеспечивающим измерение интенсивности УФ излучения в диапазоне длин волн 280 - 400 нм с погрешностью измерения не более 15 %.

Криокамера должна иметь температуру охлаждения до минус 60 °С с погрешностью в диапазоне измеряемых температур не более 2 °С .

Для определения стойкости уплотнителей к многократному и статическому сжатию применяют устройство ( прибор ), обеспечивающее ( ий ) степень сжатия уплотнителей в пределах , заданных в программе испытаний .

Допускается применение другого оборудования , обеспечивающего условия проведения испытаний и погрешность измерений в пределах , установленных в настоящем стандарте .

6 Отбор образцов для испытаний

6.1 Образцы уплотнителей отбирают из партии уплотнителей , прошедшей приемо - сдаточные испытания на предприятии - изготовителе в соответствии с нормативным документом ( НД ) на их изготовление .

Для испытаний от одной партии уплотнителей отбирают не менее 30 заготовок длиной 220 -

6.2 Отобранные заготовки выдерживают при температуре (22 ± 3) °С не менее 1 сут , при этом они должны быть защищены от воздействия прямых солнечных лучей .

6.3 Перед изготовлением образцов все заготовки проверяют на соответствие уплотнителей требованиям к внешнему виду , отклонениям от номинальных размеров по сечению , отсутствию трещин и механических повреждений . Если хотя бы одна заготовка не соответствует требованиям , установленным в НД , все отобранные заготовки заменяют на новые .

6.4 Образцы для испытаний по каждому характерному показателю вырезают из заготовок согласно требованиям соответствующего стандарта . Климатические воздействия и воздействия слабоагрессивных химических сред проводят на образцах длиной (200 ± 1) мм .

Число образцов для испытаний по каждому характерному показателю должно быть не менее трех .

6.5 Значение каждого характерного показателя образцов определяют на одних и тех же образцах до и после проведения циклов испытательных нагрузок ( старения ).

7 Порядок подготовки к проведению испытаний

7.1 До начала испытаний определяют и утверждают программу испытаний , в которой устанавливают режим испытаний , число циклов сжатия уплотнителя и другие условия проведения испытаний ( например , необходимость проведения испытаний по дополнительному показателю водопоглощения ).

Режимы нагрузок при испытаниях , имитирующих климатические воздействия и воздействия слабоагрессивных химических сред , - в соответствии с таблицей 1. Уплотнители , предназначенные для эксплуатации во внутренних помещениях , испытывают по режиму I ; уплотнители , предназначенные для эксплуатации в наружных условиях в климатических районах со среднемесячной температурой воздуха в январе минус 10 °С , - по режиму II , а с температурой минус 20 °С - по режиму III . Морозостойкие уплотнители , предназначенные для эксплуатации при более низких температурах , испытывают по режиму IV М .

Число циклов испытаний на многократное сжатие устанавливают для уплотнителей , предназначенных для открывающихся оконных ( дверных ) блоков , в соответствии с техническим заданием на проведение конкретных испытаний с учетом :

- требований НД на уплотнители конкретного вида ;

- требований НД на оконные и дверные блоки , для которых предназначены уплотнители .

Число циклов сжатия уплотнителей для оконных блоков рекомендуется принимать - 20000, дверных блоков - 500000.

Испытанию на статическое сжатие подлежат уплотнители , эксплуатируемые в постоянно сжатом состоянии ( например , используемые для монтажа стеклопакетов ).

Принятую программу испытаний записывают в лабораторном журнале .

7.2 Устанавливают заданный режим работы оборудования .

Интенсивность ультрафиолетового излучения в АИП контролируют фотоинтенсиметром перед началом и через каждые 20 ч испытаний .

8 Проведение испытаний

8.1 Испытания проводят в следующей последовательности :

8.1.1 Предварительные испытания образцов уплотнителей на характерные показатели - в соответствии с 8.2.

8.1.2 12 циклов испытаний на сопротивление климатическим и слабоагрессивным химическим воздействиям - в соответствии с таблицей 1.

8.1.3 50 % циклов испытаний на циклическое сжатие от установленных в программе испытаний или полный цикл испытаний на фиксированное сжатие - в соответствии с приложением Б .

8.1.4 12 циклов испытаний на сопротивление климатическим и слабоагрессивным химическим воздействиям - в соответствии с таблицей 1.

8.1.5 50 % циклов испытаний на циклическое сжатие от установленных в программе испытаний или полный цикл испытаний на фиксированное сжатие - в соответствии с приложением Б .

8.1.6 Заключительные испытания образцов уплотнителей на характерные показатели - в соответствии с 8.3.

Число циклов испытаний на многократное сжатие принимают в соответствии с программой испытаний .

Примечание - Циклы испытаний , приведенные в 8.1.2 - 8.1.5, принимают за 12 полных циклов испытаний для оценки долговечности уплотнителей по 9.3.

Таблица 1 - Режимы нагрузок при испытаниях

|

Номер режима |

Орошение соляным раствором, мин |

Термосвето- |

Орошение щелочным раствором, мин |

Заморажи- |

Орошение кислым раствором, мин |

Нагрев

(термо- |

Время цикла, ч |

|

I |

- |

1,0 |

- |

- |

- |

15,0 |

21,0* |

|

II |

20 |

4,0 |

20 |

1,0 |

20 |

15,0 |

21,0 |

|

III |

20 |

3,0 |

20 |

2,0 |

20 |

15,0 |

21,0 |

|

IV M |

20 |

3,0 |

20 |

3,0 |

20 |

14,0 |

21,0 |

|

* После нагрева образцы уплотнителей выдерживают в течение 5 ч при температуре воздуха (22 ± 3)°С и влажности φотн (53 ± 5) %. Примечания 1 При термосветоозонном воздействии уровень интенсивности ультрафиолетового облучения - (80 ± 2) Вт/м2; температура черной панели - (55 ± 2)°С; объемная доля озона - (2,5 ± 0,5)∙10-6 %. 2 Температура замораживания для режима: II - не выше минус 25°С; III - не выше минус 45°С; IV М - не выше минус 55°С. 3 Температура нагрева для всех режимов должна быть (100 ± 2)°С. 4 При орошении солевым раствором применяют 3 %-ный водный раствор NaCI . При орошении щелочным раствором - 3 %-ный водный раствор NaHC О3. При орошении кислым раствором - 3 %-ный водный раствор H 2 S О4. 5 Орошение проводят в АИП с системой дождевания. Допускается замена воздействия орошением на погружение образцов уплотнителей в ванну. После завершения каждого цикла орошения образцы уплотнителей промывают дистиллированной водой и осушают мягким протирочным материалом. 6 После нагрева, термосветоозонного воздействия и замораживания образцы уплотнителей выдерживают не менее 30 мин при температуре воздуха (22 ± 3)°С. 7 Время набора аппаратурой заданной температуры при замораживании (нагреве) образцов уплотнителей учитывают во времени замораживания (нагрева), приведенном в конкретном режиме, и должно быть 10-15 мин. 8 Нагрузки при термосветоозонном воздействии соответствуют требованиям ГОСТ 9.024 и ГОСТ 9.026 . |

|||||||

8.2 При проведении предварительных испытаний образцов уплотнителей определяют следующие характерные показатели :

- жесткость и остаточную деформацию при растяжении - в соответствии с приложением А ;

- морозостойкость при растяжении - по ГОСТ 408 при минусовой температуре для каждой группы уплотнителей в соответствии с ГОСТ 30778 ;

- гибкость на брусе с радиусом закругления

- водопоглощение - по ГОСТ 2678 ;

- изменение размеров после температурного воздействия - по ГОСТ 30778 .

Для определения сопротивления воздействию минусовых температур допускается использовать одну из характеристик : морозостойкость или морозоустойчивость .

Необходимость использования в качестве характерных показателей остаточной деформации при сжатии , водопоглощения и изменения размеров после температурного воздействия устанавливают в программе испытаний .

Результаты испытаний фиксируют в лабораторном журнале .

8.3 Заключительные испытания уплотнителей на характерные показатели проводят в соответствии с таблицей 2 при условии , что каждый образец прошел предварительные испытания и испытания по 8.1.2 - 8.1.5 . В противном случае испытания прекращают и их результат признают неудовлетворительным .

8.4 Испытания проводят при температуре воздуха (22 ± 3) °С .

8.5 Испытания физико - механических характеристик проводят не ранее чем через 8 ч после окончания испытаний на сопротивление климатическим воздействиям .

8.6 После окончания каждого цикла испытаний проводят визуальный осмотр образцов на наличие трещин и дефектов внешнего вида . При обнаружении отклонений от требований НД по этим показателям хотя бы на одном образце результаты испытаний признают неудовлетворительными .

8.7

Дефекты внешнего вида ( трещины , расслоения ) определяют невооруженным глазом на расстоянии 40 -

9 Оценка результатов испытаний

9.1 Относительные изменения физико - механических показателей уплотнителей в процессе испытаний Уотн . изм , %, вычисляют по формуле

![]() (1)

(1)

где Унач - значение показателя до испытаний ;

Уконечн - значение показателя после испытаний .

9.2 Образцы уплотнителей считают выдержавшими испытания , если результаты испытаний после завершения полного цикла испытаний по 8.1 соответствуют требованиям таблицы 2.

Таблица 2 - Оценка результатов испытаний

|

Наименование показателя |

Значение показателя |

Критерий оценки (допускаемые изменения значений показателей) |

||

|

Нормативное (или установленное в программе) |

По результатам предварительных испытаний |

По результатам заключительных испытаний |

||

|

Жесткость |

- |

+ |

+ |

Относительное изменение от плюс 30 % до минус 30 % |

|

Остаточная деформация растяжения |

- |

+ |

+ |

Относительное изменение минус 50 %; отсутствие трещин |

|

Коэффициент морозостойкости при растяжении |

+ |

+ |

+ |

Относительное изменение минус 50 % |

|

Гибкость

на брусе с радиусом закругления |

- |

+ |

+ |

Отсутствие трещин |

|

Водопоглощение в массе* |

+ |

+ |

+ |

В пределах норматива, установленного в НД на уплотнители |

|

Изменение размеров после температурного воздействия* |

+ |

+ |

+ |

В пределах норматива, установленного в НД на уплотнители |

|

Устойчивость к многократному и статическому сжатию |

+ |

- |

+ |

Отсутствие трещин |

|

Наличие цветового отпечатка |

+ |

- |

+ |

Отсутствует или легко удаляется мыльным раствором |

|

* Дополнительные показатели, необходимость испытаний по которым устанавливают в программе испытаний |

||||

9.3 Долговечность уплотнителей оценивают по числу проведенных полных циклов испытаний , имевших положительный результат . Каждые 12 полных циклов испытаний приравнивают к 10 условным годам эксплуатации . Указанный порядок оценки долговечности допускается для подтверждения не более 20 условных лет эксплуатации уплотнителей .

9.4 Положительный результат полного цикла испытаний является условием соответствия требованиям ГОСТ 30778 ( см . 4.2.10).

9.5 Наличие цветового отпечатка , оставляемого уплотнителями на поверхности притворов оконных и дверных блоков , определяют по приложению В .

10 Оформление результатов испытаний

Результаты испытаний оформляют протоколом , в котором приводят следующие данные :

- наименование , юридический адрес и номер аттестата аккредитации испытательного центра ( лаборатории ), проводившего ( ей ) испытания ;

- наименование и юридический адрес организации - заказчика испытаний ;

- наименование и условное обозначение испытуемой продукции , обозначение нормативного документа , регламентирующего требования к ее качеству ;

- число и описание образцов для испытаний ( материал , размеры , форма );

- обозначение и наименование настоящего стандарта ;

- условия испытаний ( номер режима , статическое сжатие или число циклов многократного сжатия );

- результаты испытаний и оценку долговечности уплотнителей ;

- дату испытаний и подпись руководителя испытательного центра ( лаборатории ).

Приложение А

(обязательное)

Определение жесткости и остаточной деформации уплотнителей при растяжении

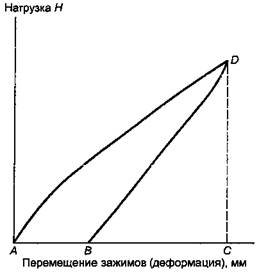

А .1 Жесткость и остаточную деформацию уплотнителей при растяжении определяют путем однократного растяжения образца уплотнителя на разрывной машине с постоянной скоростью до заданной деформации , возвратом зажимов ( с сокращением длины образца уплотнителя ) в исходное положение и последующем вычислении значений жесткости и остаточной деформации по записанной кривой испытаний «нагрузка - деформация» .

А .2 Разрывная машина должна обеспечивать растяжение образца уплотнителя с постоянной скоростью до заданной деформации и последующее сокращение образца уплотнителя с той же скоростью с погрешностью измерения нагрузки ± 1 %. Зажимы для закрепления образца уплотнителя должны исключать «выползание» образца во время испытания .

А . 3 Испытания проводят на трех образцах уплотнителей длиной , обеспечивающей длину рабочего участка при испытании (100 ± 1) мм .

А .4 На образец уплотнителя наносят метки , ограничивающие рабочий участок , и закрепляют его в зажимах разрывной машины так , чтобы он не имел деформации сечения по всей длине рабочего участка . Перед началом испытаний образец уплотнителя выпрямляют , но не растягивают .

А .5 Закрепленный образец уплотнителя растягивают с постоянной скоростью 10 мм / мин до перемещения

зажимов на

Рисунок А .1 - Кривая «нагрузка - деформация»

А .6 Значение жесткости образца уплотнителя должно быть равно значению максимальной нагрузки при его растяжении ( отрезок СД ), а значение остаточной деформации - отношению необратимой деформации ( отрезок АВ ) к максимальной деформации ( отрезок АС в процентах , ( см . рисунок А .1.).

А .7 За результат испытаний принимают среднеарифметическое значение трех результатов испытаний по каждому показателю .

Приложение Б

(обязательное)

Определение устойчивости уплотнителей к циклическому и фиксированному сжатию

Б .1 Устойчивость уплотнителей к циклическому и фиксированному сжатию характеризуется способностью уплотнителей выдерживать без разрушения испытания на циклическое или фиксированное сжатие , имитирующие эксплуатационные нагрузки .

Испытания проводят не менее чем на трех образцах уплотнителей длиной (200 ± 1) мм .

Б .2 Перед началом испытаний определяют размер сжатия образцов уплотнителей , принимая за основу номинальный размер уплотняемого зазора , установленный в технической документации на конкретную оконную ( или иную ) конструкцию , в которой предполагается применение испытуемых уплотнителей . В общем случае размер сжатия образцов уплотнителей устанавливают на 30 % менее номинального размера уплотняемого зазора .

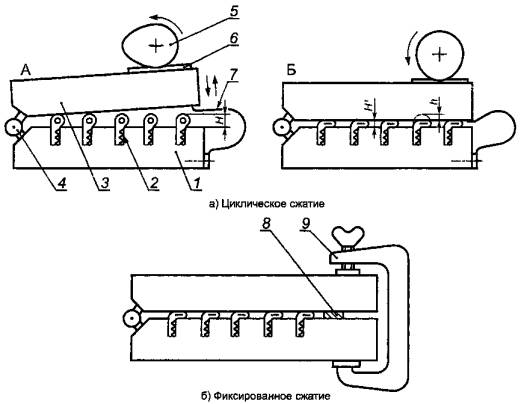

Б . 3 Для испытаний применяют приборы ( устройства ), обеспечивающие одновременное сжатие всех испытуемых образцов до требуемого размера сжатия ( схемы приборов для испытаний приведены на рисунках Б .1 и Б .2). Конструкция регулируемых петель , соединяющих панели , должна позволять регулировать зазор между ними и обеспечивать заданный размер сжатия h .

Б .4 Образцы уплотнителей помещают в пазы прибора в положении , имитирующем их рабочее положение при восприятии эксплуатационной нагрузки . Зазор между панелями регулируют на требуемый размер сжатия образцов уплотнителей , одновременно регулируя высоту расположения эксцентрика . Измеряют высоту образцов уплотнителей H в свободном положении .

1 - нижняя неподвижная панель ; 2 - образцы уплотнителей ; 3 - верхняя подвижная панель ; 4 - регулируемый шарнир ( оконная петля ); 5 - вращающийся эксцентрик ; 6 - пластина скольжения ; 7 - возвратная пружина ; 8 - ограничительная прокладка ; 9 - зажим ; А - верхнее положение подвижной панели , обеспечивающее полное снятие нагрузки ; Б - нижнее положение подвижной панели , обеспечивающее заданное сжатие образцов ; Н - высота уплотнителя в свободном состоянии ; Н ' - высота уплотнителя в сжатом состоянии ; h - размер сжатия уплотнителя

Рисунок Б .1 - Схема прибора для определения стойкости образцов уплотнителей к сжатию

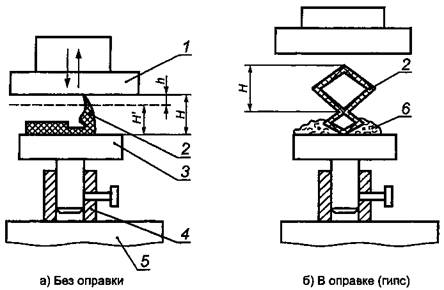

1 - верхняя подвижная плита ; 2 - образец уплотнителя ; 3 - опорная плита ; 4 - втулка со стопорным болтом ; 5 - рабочий стол ; 6 - оправка ; Н - высота уплотнителя в свободном состоянии ; Н ' - высота уплотнителя в сжатом состоянии ; h - размер сжатия уплотнителя

Примечание - Пунктиром обозначены верхнее и нижнее положения рабочей поверхности подвижной плиты .

Рисунок Б .2 - Схема прибора для определения стойкости образцов уплотнителей к циклическому и фиксированному сжатию при возвратно - поступательном движении рабочей плиты

Б .5 Испытание на фиксированное сжатие

Испытание проводят в следующей последовательности :

- при помощи струбцины ( или болтового соединения ) сжимают панели прибора , при этом сжатие всех образцов уплотнителей должно быть одинаковым ;

- помещают прибор в термошкаф , где его выдерживают при температуре 70 °С - 75 °С в течение 3 сут ;

- помещают прибор в криокамеру , где его выдерживают при минусовой температуре , соответствующей выбранному режиму испытаний , в течение 2 сут .

Примечание - Для образцов уплотнителей , предназначенных для эксплуатации внутри помещений , выдержку в сжатом состоянии при минусовой температуре не производят ;

- снимают струбцину , раскрывают панели прибора и выдерживают образцы уплотнителя при температуре (22 ± 3) °С в течение 1 сут ;

- визуально проверяют внешний вид образцов уплотнителей , в случае обнаружения трещин и расслоений результат испытаний признают неудовлетворительным ;

- измеряют высоту каждого образца уплотнителей в трех точках , по наименьшему результату измерений рассчитывают остаточную деформацию сжатия по ГОСТ 9.029 .

Б .6 Испытание на циклическое сжатие

Испытание проводят в следующей последовательности :

- включают счетчик числа циклов , привод эксцентрика и проводят многократное сжатие панелей прибора ( при отсутствии счетчика допускается контролировать число циклов сжатия по часам скоростью вращения эксцентрика ( число оборотов в минуту ). Число циклов сжатия устанавливают в соответствии с программой испытаний ;

- после окончания испытания раскрывают панели прибора , выдерживают образцы уплотнителей в свободном состоянии не менее 3 ч , измеряют высоту каждого образца в трех точках в соответствии с Б . 4 и по наименьшему результату измерений рассчитывают остаточную деформацию сжатия ;

- визуально проверяют внешний вид испытуемых образцов , в случае обнаружения трещин и расслоений результат испытаний считают неудовлетворительным .

Приложение В

(обязательное)

Определение цветового отпечатка, оставляемого уплотнителями на поверхностях

притворов оконных и дверных блоков

Одновременно с испытанием на стойкость к циклическому сжатию уплотнителей определяют наличие цветового отпечатка ( следа ) на поверхности уплотняемых элементов , видимой при эксплуатации оконных ( дверных ) блоков .

В случае если уплотнители предназначены для применения в деревянных конструкциях , поверхность нижней части подвижной панели , вступающей в контакт с испытуемыми образцами уплотнителей , должна быть окрашена белой эмалью или прозрачным лаком для наружных работ по древесине . Лакокрасочное покрытие должно быть полностью высушено . В случае если испытуемые образцы уплотнителей предназначены для применения в конструкциях из поливинилхлоридных профилей или алюминиевых сплавов , поверхность нижней подвижной панели должна быть облицована пластинами из этих материалов .

После завершения испытаний на многократное сжатие визуально оценивают отсутствие следа на окрашенной поверхности панели . Оценку проводят визуально на расстоянии 500 -

Результат испытаний признают положительным , если отпечаток следа отсутствует или наличие следа незначительно , и он полностью удаляется при помощи теплого мыльного раствора .

Ключевые слова : уплотнители , долговечность , жесткость при растяжении , морозостойкость , водопоглощение