ГОСТ 633-80 Трубы насосно-компрессорные и муфты к ним. Технические условия

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ

НАСОСНО-КОМПРЕССОРНЫЕ

И МУФТЫ К НИМ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 633-80

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ТРУБЫ НАСОСНО-КОМПРЕССОРНЫЕ

Технические условия Tubing pipes and couplings for them. |

ГОСТ |

Дата введения 01.01.83

в части труб исполнения А 01.01.84

Настоящий стандарт распространяется на стальные бесшовные насосно-компрессорные трубы гладкие и муфты к ним, с высаженными наружу концами и муфты к ним, гладкие высокогерметичные и муфты к ним, а также безмуфтовые трубы с высаженными наружу концами, применяемые для эксплуатации нефтяных и газовых скважин.

(Измененная редакция, Изм. № 3).

1. СОРТАМЕНТ

1.1. Стандарт предусматривает изготовление труб по точности и качеству двух исполнений: А и Б.

Сортамент труб приведен в табл. 1.

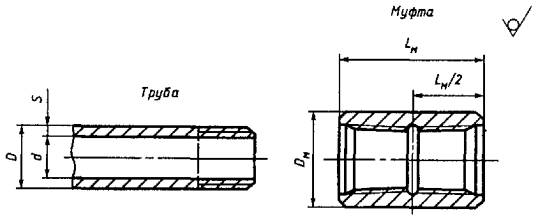

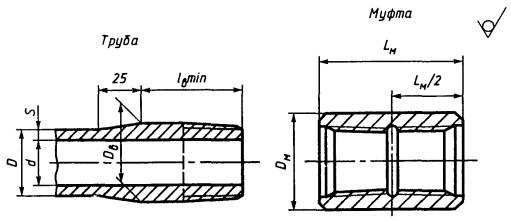

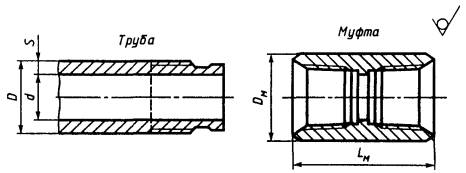

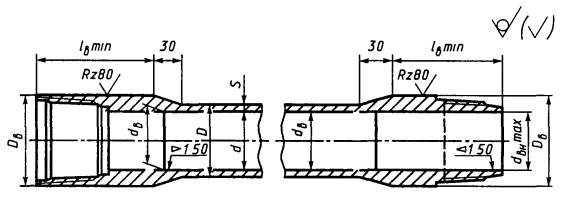

1.2. Размеры и масса труб и муфт к ним должны соответствовать указанным на черт. 1 и в табл. 2 для гладких труб и муфт к ним, на черт. 2 и в табл. 3 для труб с высаженными наружу концами и муфт к ним - В и на черт. 3 и в табл. 4 для гладких высокогерметичных труб и муфт к ним - НКМ. Размеры и масса безмуфтовых труб с высаженными наружу концами - НКБ должны соответствовать указанным на черт. 4 и в табл. 5.

Таблица 1

Сортамент труб

|

Условный диаметр трубы, мм |

Толщина стенки, мм |

Тип труб |

|||

|

гладкая |

с высаженными наружу концами - В |

гладкая высокогерметичная - НКМ |

безмуфтовая с высаженными наружу концами - НКБ |

||

|

27 |

3,0 |

- |

ДКЕ |

- |

- |

|

33 |

3,5 |

ДКЕ |

ДКЕ |

- |

- |

|

42 |

3,5 |

ДКЕ |

ДКЕ |

- |

- |

|

48 |

4,0 |

ДКЕ |

ДКЕ |

- |

- |

|

60 |

5,0 |

ДКЕ |

ДКЕЛМР |

ДКЕЛМР |

ДКЕЛМР |

|

73 |

5,5 |

ДКЕЛМР |

ДКЕЛМР |

ДКЕЛМР |

ДКЕЛМР |

|

7,0 |

ДКЕЛМР |

ДКЕЛМР |

ДКЕЛМР |

ДКЕЛМР |

|

|

89 |

6,5 |

ДКЕЛМР |

ДКЕЛМР |

ДКЕЛМР |

ДКЕЛМР |

|

8,0 |

- |

ДКЕЛМР |

ДКЕЛМР |

ДКЕЛМР |

|

|

102 |

6,5 |

ДКЕЛМР |

ДКЕЛМР |

ДКЕЛМР |

ДКЕЛМР |

|

114 |

7,0 |

ДКЕЛМР |

ДКЕЛМР |

ДКЕЛМР |

ДКЕЛМР |

Черт. 1

Таблица 2

Трубы гладкие и муфты к ним

Размеры , мм

|

Условный диаметр трубы |

Труба |

Муфта |

|||||

|

Наружный диаметр D |

Толщина стенки s |

Внутренний диаметр d |

Масса 1 м, кг |

Наружный диаметр D м |

Длина L м |

Масса |

|

|

33 |

33,4 |

3,5 |

26,4 |

2,6 |

42,2 |

84 |

0,4 |

|

42 |

42,2 |

3,5 |

35,2 |

3,3 |

52,2 |

90 |

0,6 |

|

48 |

48,3 |

4,0 |

40,3 |

4,4 |

55,9 |

96 |

0,5 |

|

60 |

60,3 |

5,0 |

50,3 |

6,8 |

73,0 |

110 |

1,3 |

|

73 |

73,0 |

5,5 |

62,0 |

9,2 |

88,9 |

132 |

2,4 |

|

7,0 |

59,0 |

11,4 |

|||||

|

89 |

88,9 |

6,5 |

75,9 |

13,2 |

108,0 |

146 |

3,6 |

|

102 |

101,6 |

6,5 |

83,6 |

15,2 |

120,6 |

150 |

4,5 |

|

114 |

114,3 |

7,0 |

100,3 |

18,5 |

132,1 |

156 |

5,1 |

Примечание. По требованию потребителя трубы исполнения Б должны изготовляться до группы прочности Е включ. с термоупрочненными концами (ТУК) на расстоянии, превышающем длину резьбы L не менее чем на 50 мм.

Черт. 2

Таблица 3

Трубы с высаженными наружу концами и муфты к ним - В

Размеры , мм

|

Условный диаметр трубы |

Труба |

Муфта |

||||||||

|

Наружный диаметр D |

Толщина стенки s |

Внутренний диаметр d |

Наружный диаметр высаженной части, D в (пред. откл. +1,5) |

Длина высаженной части, l в min |

Масса 1 м гладкой трубы, кг |

Увеличение массы трубы вследствие высадки обоих концов, кг |

Наружный диаметр D м |

Длина L м |

Масса, кг |

|

|

27 |

26,7 |

3,0 |

20,7 |

33,4 |

40 |

1,8 |

0,1 |

42,2 |

84 |

0,4 |

|

33 |

33,4 |

3,5 |

26,4 |

37,3 |

45 |

2,6 |

0,1 |

48,3 |

90 |

0,5 |

|

42 |

42,2 |

3,5 |

35,2 |

46,0 |

51 |

3,3 |

0,2 |

55,9 |

96 |

0,7 |

|

48 |

48,3 |

4,0 |

40,3 |

53,2 |

57 |

4,4 |

0,4 |

63,5 |

100 |

0,8 |

|

60 |

60,3 |

5,0 |

50,3 |

65,9 |

89 |

6,8 |

0,7 |

77,8 |

126 |

1,5 |

|

73 |

73,0 |

5,5 |

62,0 |

78,6 |

95 |

9,2 |

0,9 |

93,2 |

134 |

2,8 |

|

7,0 |

59,0 |

11,4 |

||||||||

|

89 |

88,9 |

6,5 |

75,9 |

95,2 |

102 |

13,2 |

1,3 |

114,3 |

146 |

4,2 |

|

8,0 |

72,9 |

16,0 |

||||||||

|

102 |

101,6 |

6,5 |

88,6 |

108,0 |

102 |

15,2 |

1,4 |

127,0 |

154 |

5,0 |

|

114 |

114,3 |

7,0 |

100,3 |

120,6 |

108 |

18,5 |

1,6 |

141,3 |

160 |

6,3 |

Примечание . На внутренней полости трубы на расстоянии ( l в min + 25) мм от торца допускается технологическая конусность не более 1:50.

Черт. 3

Таблица 4

Трубы гладкие высокогерметичные и муфты к ним - НКМ

Размеры , мм

|

Условный диаметр трубы |

Труба |

Муфта |

|||||

|

Наружный диаметр D |

Толщина стенки s |

Внутренний диаметр d |

Масса 1 м, кг |

Наружный диаметр D м |

Длина L м |

Масса, кг |

|

|

60 |

60,3 |

5,0 |

50,3 |

6,8 |

73,0 |

135 |

1,8 |

|

73 |

73,0 |

5,5 |

62,0 |

9,2 |

88,9 |

135 |

2,5 |

|

7,0 |

59,0 |

11,4 |

|||||

|

89 |

88,9 |

6,5 |

75,9 |

13,2 |

108,0 |

155 |

4,1 |

|

8,0 |

72,9 |

16,0 |

|||||

|

102 |

101,6 |

6,5 |

88,6 |

15,2 |

120,6 |

155 |

5,1 |

|

114 |

114,3 |

7,0 |

100,3 |

18,5 |

132,1 |

205 |

7,4 |

Черт. 4

(Измененная редакция, Изм. № 2).

1.3. Трубы всех типов исполнения А должны изготовляться длиной 10 м. Предельные отклонения ±5 %.

Трубы всех типов исполнения Б должны изготовляться двух групп длин:

1-я группа - от 5,5 до 8,5 м;

2-я » св. 8,5 » 10,0 м.

По требованию потребителя допускается изготовление труб исполнения А в диапазоне групп длин исполнения Б.

Таблица 5

Трубы безмуфтовые с высаженными наружу концами - НКБ

Размеры , мм

|

Условный диаметр трубы |

Наружный диаметр D |

Толщина стенки s |

Внутренний диаметр d |

Наружный диаметр высаженной части, D в (пред. откл. ±0,5) |

Внутренний диаметр в плоскости торца ниппельного кольца d вн max |

Внутренний диаметр в конце высаженной части, d в |

Длина высаженной части, l в min |

Масса 1 м гладкой трубы, кг |

Увеличение массы трубы вследствие высадки обоих концов, кг |

|

60 |

60,3 |

5,0 |

50,3 |

71 |

53,5 |

48,3 |

95 |

6,8 |

1,8 |

|

73 |

73,0 |

5,5 |

62,0 |

84 |

65,5 |

60,0 |

100 |

9,2 |

2,2 |

|

7,0 |

59,0 |

86 |

63,0 |

57,0 |

11,4 |

2,6 |

|||

|

89 |

88,9 |

6,5 |

75,9 |

102 |

79,5 |

73,9 |

100 |

13,2 |

3,2 |

|

8,0 |

72,9 |

104 |

77,0 |

70,9 |

16,0 |

3,7 |

|||

|

102 |

101,6 |

6,5 |

88,6 |

116 |

92,0 |

86,6 |

100 |

15,2 |

4,0 |

|

114 |

114,3 |

7,0 |

100,3 |

130 |

104,0 |

98,3 |

100 |

18,5 |

4,8 |

Примечание к табл. 2 - 5. При вычислении массы плотность стали принята равной 7,85 г/см3.

Длину трубы определяют расстоянием между ее торцами, а при наличии навинченной муфты - расстоянием от свободного торца муфты до конца сбега резьбы противоположного конца трубы.

(Измененная редакция, Изм. № 2).

1.4. Предельные отклонения по размерам и массе труб и муфт устанавливают следующие:

а) по наружному диаметру труб:

Исполнение А

- условным диаметром до 102 мм ±0,8 мм

« « 114 мм ±0,9 мм

Исполнение Б

- условными

диаметрами от 27 до 48 мм ![]() мм

мм

« « « 60 « 89 мм ![]() мм

мм

- условным

диаметром 102 и 114 мм ![]() мм

мм

Допускается увеличение предельного плюсового отклонения наружного диаметра трубы до 1 мм за высаженными концами на длине не более:

100 мм - для труб с муфтами - В;

150 мм « « НКБ.

Концы труб (гладких и НКМ) должны выполняться так, чтобы обеспечивать минимальную длину резьбы с полным профилем без черновин, указанную в п. 2.18, и минимальную толщину стенки в плоскости торца трубы, указанную в примечаниях к табл. 10 и 14;

б) по толщине стенки -12,5 %

Плюсовые отклонения ограничиваются массой трубы;

в) по наружному диаметру муфт ±1,0 %;

г) по длине муфт ±2 мм,

д) по массе:

- для отдельной трубы ![]() % (исполнение А)

% (исполнение А)

- для партии труб (массой не менее 60 т) -1,75 % (исполнение А)

- для отдельной трубы 6,0 % (исполнение Б)

Примечание. Для труб исполнения А массой менее 60 т предельные отклонения для партии труб не регламентируют.

(Измененная редакция, Изм. № 3).

1.5. На концевых участках, равных одной трети длины трубы, не допускается изогнутость более 1 мм на 1 м длины.

Не допускается общая изогнутость труб, превышающая предельно допустимую при контроле в соответствии с п. 4.4.

1.6. Условное обозначение труб должно включать: тип трубы (кроме гладких труб), условный диаметр трубы, толщину стенки, группу прочности и обозначение настоящего стандарта.

Условное обозначение муфт должно включать: тип трубы (кроме муфт к гладким трубам), условный диаметр, группу прочности и обозначение настоящего стандарта.

Примеры условных обозначений

Трубы из стали группы прочности E, условным диаметром 60 мм, с толщиной стенки 5 мм и муфты к ним:

60 ´ 5 - Е ГОСТ 633-80 - для гладких труб;

60 - Е ГОСТ 633-80 - для муфт к этим трубам;

В-60 ´ 5 - Е ГОСТ 633-80- для труб с высаженными наружу концами;

В-60-Е ГОСТ 633- 80- для муфт к этим трубам;

НКМ - 60 ´ 5 - Е ГОСТ 633-80 - для гладких высокогерметичных труб;

НКМ - 60 - Е ГОСТ 633-80 - для муфт к этим трубам;

60 ´ 5 - ТУК - Е ГОСТ 633-80 - для гладких труб с термоупрочненными концами.

Трубы безмуфтовые с высаженными наружу концами из стали группы прочности Е, условным диаметром 60 мм, с толщиной стенки 5 мм:

НКБ - 60 ´ 5 - Е ГОСТ 633-80

Примечание. Для труб и муфт исполнения А после обозначения стандарта ставят букву А.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы и муфты должны изготовляться в соответствии с требованиями настоящего стандарта и по технологическим регламентам, утвержденным в установленном порядке.

2.2. На наружной и внутренней поверхности труб и муфт не должно быть плен, раковин, закатов, расслоений, трещин и песочин.

Допускается вырубка и зачистка указанных дефектов при условии, что их глубина не превышает предельного минусового отклонения по толщине стенки. Заварка, зачеканка или заделка дефектных мест не допускается.

В местах, где толщина стенки может быть измерена непосредственно, глубина дефектных мест может превышать указанную величину при условии сохранения минимальной толщины стенки, определяемой как разность между номинальной толщиной стенки трубы и предельным для нее минусовым отклонением.

Допускаются отдельные незначительные забоины, вмятины, риски, тонкий слой окалины и другие дефекты, обусловленные способом производства, если они не выводят толщину стенки за пределы минусовых отклонений.

2.3. Место перехода высаженной части труб к ее части с толщиной стенки s не должно иметь резких уступов.

На внутренней поверхности высаженных наружу концов труб с муфтами не должно быть более трех дефектных мест (незаполнение металлом и ремонт дефектов), протяженность каждого из которых по окружности не должна быть более 25 мм, шириной - более 15 мм и глубиной - более 2 мм.

На наружной и внутренней поверхностях высаженных наружу концов безмуфтовых труб на расстоянии менее 85 мм от торца дефекты, указанные в п. 2.2, не допускаются. На расстоянии св. 85 мм не должно быть более трех дефектных мест (незаполнения металлом и ремонт дефектов), протяженность каждого из которых не должна быть более 1/3 длины окружности, шириной - более 15 мм и глубиной - более 2 мм.

Толщина стенки в переходной части всех труб с высаженными наружу концами не должна быть менее минимально допустимой толщины стенки гладкой части трубы.

2.4. Массовая доля серы и фосфора в стали не должна быть более 0,045 % каждого.

2.5. Трубы и муфты должны изготовляться из стали одной и той же группы прочности из указанных в табл. 6.

2.6. Трубы гладкие и муфты к ним и трубы гладкие высокогерметичные и муфты к ним группы прочности К и выше, трубы с высаженными наружу концами и муфты к ним и трубы безмуфтовые с высаженными наружу концами всех групп прочности должны быть подвергнуты термической или термомеханической обработке. Допускается при изготовлении гладких и гладких высокогерметичных труб группы прочности К исполнения Б производить термическую обработку путем прокатного нагрева.

Таблица 6

|

Наименование показателя |

Норма механических свойств для стали группы прочности |

||||||

|

Д |

К |

Е |

Л |

М |

Р |

||

|

Исполнение |

|||||||

|

А |

Б |

||||||

|

Временное сопротивление σв, не менее, МПа (кгс/мм2) |

655 (66,8) |

638 (65,0) |

687 (70,0) |

689 (70,3) |

758 (77,3) |

823 (83,9) |

1000 (101,9) |

|

Предел текучести σт |

|

|

|

|

|

|

|

|

- не менее, МПа (кгс/мм2) |

379 (38,7) |

373 (38,0) |

491 (50,0) |

552 (56,2) |

654 (66,8) |

724 (73,8) |

930 (94,9) |

|

- не более, МПа (кгс/мм2) |

552 |

- |

- |

758 |

862 |

921 |

1137 |

|

|

(56,2) |

- |

- |

(77,3) |

(87,9) |

(93,9) |

(116,0) |

|

Относительное удлинение δ5, %, не менее |

14,3 |

16,0 |

12,0 |

13,0 |

12,3 |

11,3 |

9,5 |

Примечание . Для труб из стали группы прочности Д исполнения Б максимальное значение предела текучести не ограничено.

(Измененная редакция, Изм. № 2).

2.7. Трубы должны выдерживать испытание на сплющивание. Расстояние между параллельными плоскостями после испытания не должно быть более указанного в табл. 7.

Таблица 7

|

Группа прочности |

Отношение диаметра к толщине стенки D / s |

Расстояние между параллельными плоскостями, мм |

|

Д |

16 и более |

0,65 D |

|

К, Е |

0,70 D |

|

|

Л |

0,75 D |

|

|

Д |

Менее 16 |

(0,98 - 0,02 D / s ) D |

|

К, Е |

(1,28 - 0,03 D / s ) D |

|

|

Л |

(1,23 - 0,03 D/s) D |

Примечание . Расстояние между параллельными плоскостями для труб групп прочности М и Р устанавливают по согласованию изготовителя с потребителем.

2.8. Резьбы и уплотнительные конические расточки муфт должны быть оцинкованы или фосфатированы.

2.9. Каждая труба гладкая, гладкая высокогерметичная и с наружу высаженными концами должна быть снабжена муфтой, закрепленной на муфтонаверточном станке на одном из ее концов. По требованию потребителя допускается поставка муфт без труб.

(Измененная редакция, Изм. № 2).

2.10. При свинчивании труб с муфтами должна применяться смазка или другие уплотнители, обеспечивающие герметичность соединения и предохраняющие его от задиров и коррозии.

2.11. С целью предохранения от коррозии при транспортировании наружная поверхность каждой трубы и муфты должна быть окрашена.

По требованию потребителя допускается изготовление труб и муфт без окраски или с покрытием нейтральной смазкой.

По требованию потребителя трубы исполнения А должны изготовляться с защитными покрытиями внутренней поверхности, предотвращающими отложения парафина и коррозию. Покрытия выполняют в соответствии с технической документацией, утвержденной в установленном порядке.

(Измененная редакция, Изм. № 2).

2.12. Трубы с навинченными муфтами, а также трубы безмуфтовые с высаженными наружу концами должны выдерживать испытание внутренним гидравлическим давлением, величина которого указана в табл. 8.

Таблица 8

Величины испытательных гидравлических давлений труб

|

Условный диаметр трубы, мм |

Толщина стенки, мм |

Давление для труб из стали групп прочности, МПа (кгс/см2) |

||||||

|

Д |

К |

Е |

Л |

М |

Р |

|||

|

Исполнение |

||||||||

|

А |

Б |

|||||||

|

27 |

3,0 |

67,2 |

66,2 |

87,3 |

98,1 |

- |

- |

- |

|

(685) |

(675) |

(890) |

(1000) |

- |

- |

- |

||

|

33 |

3,5 |

64,3 |

63,3 |

83,4 |

93,7 |

- |

- |

- |

|

(655) |

(645) |

(850) |

(955) |

- |

- |

- |

||

|

42 |

3,5 |

50,5 |

49,5 |

65,2 |

73,6 |

- |

- |

- |

|

(515) |

(505) |

(665) |

(750) |

- |

- |

- |

||

|

48 |

4,0 |

50,5 |

49,5 |

65,2 |

73,6 |

- |

- |

- |

|

(515) |

(505) |

(665) |

(750) |

- |

- |

- |

||

|

60 |

5,0 |

50,5 |

49,5 |

65,2 |

73,6 |

87,3 |

96,6 |

122,6 |

|

(515) |

(505) |

(665) |

(750) |

(890) |

(985) |

(1250) |

||

|

73 |

5,5 |

45,6 |

45,1 |

59,4 |

66,7 |

79,0 |

87,3 |

112,3 |

|

(465) |

(460) |

(605) |

(680) |

(805) |

(890) |

(1145) |

||

|

7,0 |

57,9 |

57,4 |

75,0 |

84,9 |

100,6 |

110,9 |

112,6 |

|

|

(590) |

(585) |

(765) |

(865) |

(1025) |

(1130) |

(1250) |

||

|

89 |

6,5 |

44,1 |

43,7 |

57,4 |

64,7 |

76,5 |

84,4 |

108,9 |

|

(450) |

(445) |

(585) |

(660) |

(780) |

(860) |

(1110) |

||

|

8,0 |

54,4 |

53,5 |

70,6 |

79,5 |

94,2 |

104,6 |

122,6 |

|

|

(555) |

(545) |

(720) |

(810) |

(960) |

(1060) |

(1250) |

||

|

102 |

6,5 |

38,7 |

38,3 |

50,0 |

56,4 |

66,7 |

73,6 |

95,2 |

|

(395) |

(390) |

(510) |

(575) |

(680) |

(750) |

(970) |

||

|

114 |

7,0 |

37,3 |

36,8 |

48,1 |

54,4 |

64,3 |

71,1 |

91,2 |

|

(380) |

(375) |

(490) |

(555) |

(655) |

(725) |

(930) |

||

Примечания :

1. Если расчетное давление (р) превышает 68,6 МПа (700 кгс/см2), испытательное давление принимают равным 68,6 МПа (700 кгс/см2). По требованию потребителя испытательное давление принимают равным расчетному давлению, но не более 122,6 МПа (1250 кгс/см2).

2. По согласованию изготовителя с потребителем для труб гладких и с высаженными наружу концами и муфт к ним исполнения Б групп прочности Д и К испытательное давление ограничивается величиной 19,7 МПа (200 кгс/см2) и для групп прочности Е и выше - 29,4 МПа (300 кгс/см2).

Величину гидравлического давления (р) вычисляют по формуле

![]() , кгс/см2,

, кгс/см2,

![]() , МПа,

, МПа,

где s - номинальная толщина стенки, мм;

D - номинальный наружный диаметр трубы, мм;

R - допускаемое напряжение, кгс/мм2 (МПа), принимаемое равным 0,8 σ т min .

(Измененная редакция, Изм. № 2).

2.13. Основные параметры и размеры резьбовых соединений труб гладких и с высаженными наружу концами и муфт к ним

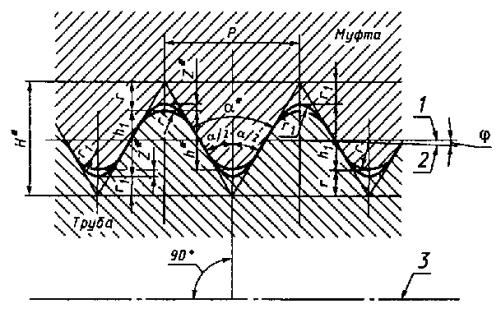

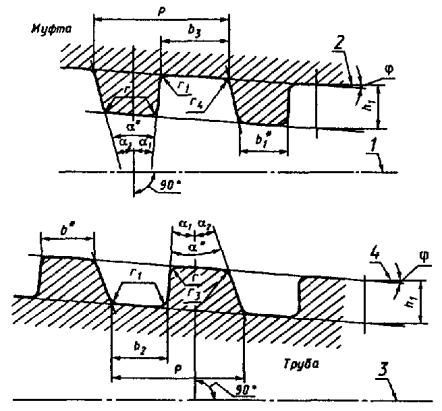

2.13.1. Форма и размеры профиля резьбы труб и муфт к ним должны соответствовать указанным на черт. 5 и в табл. 9.

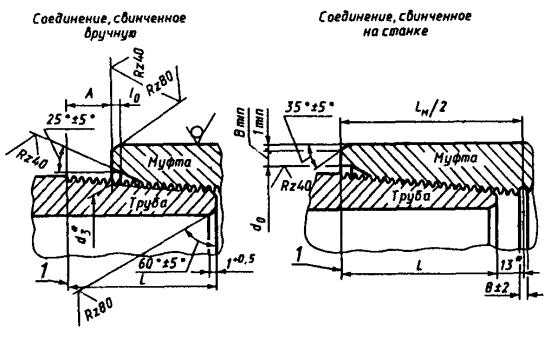

2.13.2. Размеры резьбовых соединений гладких труб и муфт к ним должны соответствовать указанным на черт. 6 и в табл. 10, а труб с высаженными наружу концами и муфт к ним - на черт. 6 и в табл. 11.

* Размеры для справок.

1 - линия, параллельная оси резьбы; 2 - линия среднего диаметра резьбы; 3 - ось резьбы

Черт. 5

Таблица 9

Размеры , мм

|

Параметр резьбы |

Норма |

|

|

Число ниток на длине 25,4 мм |

||

|

10 |

8 |

|

|

Шаг резьбы Р |

2,540 |

3,175 |

|

Высота исходного профиля Н* |

2,200 |

2,750 |

|

Высота профиля h1 |

1,412 |

1,810 |

|

Рабочая высота профиля h* |

1,336 |

1,734 |

|

Угол профиля α* |

60° |

|

|

Угол наклона стороны профиля α/2 |

(30±1)° |

|

|

Радиус закругления: |

|

|

|

- вершины профиля r |

0,432+0,045 |

0,508+0,045 |

|

- впадины профиля r 1 |

0,356-0,045 |

0,432-0,045 |

|

Зазор z * |

0,076 |

|

|

Угол уклона φ |

1°47’24" |

|

|

Конусность 2 tg φ |

1:16 |

|

Примечания :

1. Шаг резьбы Р измеряют параллельно оси резьбы трубы и муфты.

2. Предельные отклонения величины радиусов r и r 1 даны для проектирования резьбообразующего инструмента и контролю не подвергают.

2.13.3. Предельные отклонения от номинальных размеров резьбы должны соответствовать указанным в табл. 12.

2.13.4. Натяг оцинкованной или фосфатированной резьбы муфты по резьбовому калибру-пробке должен быть равен натягу А (см. черт. 7 и табл. 10 и 11), принятому для свинчивания муфт с трубами вручную. Предельные отклонения...±Р1.

Примечание . Величина Р1 соответствует шагу резьбы и принята равной 2,5 мм (для труб и муфт с шагом резьбы 2,540 мм) и 3,2 мм (для труб и муфт с шагом резьбы 3,175 мм).

2.13.5. Натяг резьбы трубы Ат по резьбовому калибру-кольцу должен быть равен величине Р1. Предельные отклонения...±Р1.

2.13.6. При свинчивании вручную оцинкованных или фосфатированных муфт с трубами натяг должен быть равен величине А (см. черт. 6 и табл. 10 и 11). Предельные отклонения...±Р1. Допускается подбор муфт и концов труб по натягу.

Примечание. Размер Dв приведен для труб с высаженными наружу концами.

*Размеры для справок.

1 - конец сбега резьбы; 2 - нитки со срезанными вершинами; 3 - основная плоскость; 4 - линия среднего диаметра резьбы

Черт. 6

Таблица 10

Резьбовые соединения гладких труб и муфт к ним

мм

|

Условный диаметр трубы |

Наружный диаметр трубы D |

Шаг резьбы Р |

Средний диаметр резьбы в основной плоскости d * 1 |

Диаметр резьбы в плоскости торца труби |

Длина резьбы трубы |

Внутренний диаметр резьбы в плоскости торца муфты d * 3 |

Диаметр цилиндрической выточки муфты (пред. откл. +0,8) d 0 |

Глубина выточки муфты (пред. откл. |

Ширина торцовой плоскости муфты B min |

Расстояние от торца муфты до конца сбега резьбы на трубе при свинчивании вручную (натяг) А |

||||

|

общая (до конца сбега) L |

до основной плоскости (с полным профилем) l * |

сбег l1 max |

||||||||||||

|

наружный d * 1 |

внутренний d * 2 |

Номин. |

Пред. откл. |

|||||||||||

|

33 |

33,4 |

2,540 |

32,065 |

32,382 |

29,568 |

29 |

±2,5 |

16,3 |

8 |

31,210 |

35,0 |

8,0 |

2,0 |

5,0 |

|

42 |

42,2 |

40,828 |

40,948 |

38,124 |

32 |

19,3 |

39,973 |

43,8 |

2,5 |

|||||

|

48 |

48,3 |

46,924 |

46,866 |

44,042 |

35 |

22,3 |

46,069 |

49,9 |

1,5 |

|||||

|

60 |

60,3 |

58,989 |

58,494 |

55,670 |

42 |

29,3 |

58,134 |

61,9 |

4,0 |

|||||

|

73 |

73,0 |

71,689 |

70,506 |

67,682 |

53 |

40,3 |

70,834 |

74,6 |

5,5 |

|||||

|

89 |

88,9 |

87,564 |

85,944 |

83,120 |

60 |

47,3 |

86,709 |

90,5 |

6,5 |

|||||

|

102 |

101,6 |

3,175 |

99,866 |

98,519 |

94,899 |

62 |

±3,2 |

49,3 |

10 |

98,519 |

103,2 |

9,5 |

6,5 |

6,5 |

|

114 |

114,3 |

112,566 |

111,031 |

107,411 |

65 |

52,3 |

111,219 |

115,9 |

6,0 |

|||||

Примечания:

1. Концом сбега резьбы считают точку пересечения образующей конуса сбега резьбы с образующей цилиндра, диаметр которого равен наружному диаметру трубы.

2. Допускается коническая выточка у торца муфты, образующая которой параллельна образующей конуса резьбы. Наименьший диаметр конической выточки должен быть равен d0 цилиндрической выточки.

3. Минимальную толщину стенки под резьбой в плоскости торца трубы ( t) вычисляют по формуле

t = 0,875 s - 0,5{( D + Δ) - d2} ( с округлением до 0,1 мм),

где s - номинальная толщина стенки, мм;

D - номинальный наружный диаметр трубы, мм;

d2 - внутренний диаметр резьбы в плоскости торца трубы, мм;

Δ - величина верхнего предельного отклонения наружного диаметра трубы, мм, указанная в п. 1.4а.

Если величина t, вычисленная по вышеприведенной формуле, окажется менее 1,0 мм для труб с условным диаметром до 48 мм включ. и менее 2,0 мм - для остальных диаметров труб, то величина t должна приниматься равной 1,0 мм.

(Измененная редакция, Изм. № 2).

Таблица 11

Резьбовые соединения труб с высаженными наружу концами и муфт к ним

мм

|

Условный диаметр трубы |

Наружный диаметр высаженной части D в (пред. откл. +1,6) |

Шаг резьбы Р |

Средний диаметр резьбы в основной плоскости d * ср |

Диаметр резьбы в плоскости торца трубы |

Длина резьбы трубы |

Внутренний диаметр резьбы в плоскости торца муфты d * 3 |

Диаметр цилиндрической выточки муфты d 0 (пред. откл. +0,8) |

Глубина выточки муфты (пред. откл. |

Ширина торцовой плоскости муфты B min |

Расстояние от торца муфты до конца сбега резьбы на трубе при свинчивании вручную (натяг) А |

||||

|

общая (до конца сбега) L |

до основной плоскости (с полным профилем) l * |

сбег l1 max |

||||||||||||

|

наружный d * 1 |

внутренний d * 2 |

Номин. |

Пред. откл. |

|||||||||||

|

27 |

33,4 |

2,540 |

32,065 |

32,383 |

29,568 |

29 |

±2,5 |

16,3 |

8 |

31,210 |

35,0 |

8,0 |

2,0 |

5,0 |

|

33 |

37,3 |

35,970 |

36,100 |

33,276 |

32 |

19,3 |

35,115 |

38,9 |

3,0 |

|||||

|

42 |

46,0 |

44,701 |

44,643 |

41,819 |

35 |

22,3 |

43,846 |

47,6 |

2,5 |

|||||

|

48 |

53,2 |

51,845 |

51,662 |

48,833 |

37 |

24,3 |

50,990 |

54,8 |

2,5 |

|||||

|

60 |

65,9 |

3,175 |

64,148 |

63,551 |

59,931 |

50 |

±3,2 |

37,3 |

10 |

62,801 |

67,5 |

9,5 |

3,5 |

6,5 |

|

73 |

78,6 |

76,848 |

76,001 |

72,381 |

54 |

41,3 |

75,501 |

80,2 |

4,5 |

|||||

|

89 |

95,2 |

93,516 |

92,294 |

88,674 |

60 |

47 3 |

92,169 |

96,9 |

6,5 |

|||||

|

102 |

108,0 |

106,216 |

104,744 |

101,124 |

64 |

51,3 |

104,869 |

109,6 |

6,5 |

|||||

|

114 |

120,6 |

118,916 |

117,256 |

113,636 |

67 |

54,3 |

117,569 |

122,3 |

7,5 |

|||||

Примечания:

1. Концом сбега резьбы считают точку пересечения образующей конуса сбега резьбы с образующей цилиндра, диаметр которого равен наружному диаметру высаженной части.

2. Допускается коническая выточка у торца муфты, образующая которой параллельна образующей конуса резьбы. Наименьший диаметр конической выточки должен быть равен d 0 цилиндрической выточки.

Таблица 12

мм

|

Пред. откл. |

|||

|

шага резьбы |

конусности резьбы |

||

|

на длине 25,4 |

на всей длине резьбы с полным профилем |

трубы |

муфты |

|

±0,075 |

±0,120 |

+0,36 -0,22 |

+0,22 -0,36 |

Примечания :

1. Предельные отклонения шага резьбы на длине, не превышающей 25,4 мм, допускаются для расстояния между любыми двумя нитками с полным профилем. Для расстояния между нитками более 25,4 мм допускается увеличение предельных отклонений пропорционально увеличению расстояния, но не свыше указанных в таблице для всей длины резьбы с полным профилем.

2. Предельные отклонения конусности (отклонения от разности двух диаметров) приняты на длине резьбы 100 мм и относятся к среднему диаметру резьбы трубы и муфты, а также к наружному диаметру резьбы трубы и внутреннему диаметру резьбы муфты.

2.13.7. После свинчивания трубы и муфты на станке торец муфты должен совпадать с концом сбега резьбы на трубе (см. черт. 6). Предельные отклонения...±Р1.

2.13.8. Для выхода резьбообразующего инструмента на середине муфты может быть проточена канавка на глубину, не превышающую высоту профиля h1 более чем на 0,5 мм. Канавка не должна иметь острых углов (подрезов). При отсутствии канавки допускается перерез встречных ниток на расстоянии не свыше (13 - P ) мм, считая от середины муфты в обе стороны.

1 - измерительная плоскость резьбового калибра-кольца; 2 - резьбовой калибр-кольцо; 3 - труба; 4 - резьбовой калибр-пробка; 5 - муфта; 6 - измерительная плоскость резьбового калибра-пробки

Черт. 7

2.14 . Основные параметры и размеры соединений гладких высокогерметичных труб и муфт к ним - НКМ

2.14.1. Формы и размеры профиля резьбы труб с условным диаметром от 60 до 102 мм и муфт к ним должны соответствовать указанным на черт. 8 и в табл. 13, а для труб с условным диаметром 114 мм и муфт к ним - на черт. 9 и в табл. 13.

Таблица 13

Размеры , мм

|

Параметр резьбы |

Норма |

|

|

для труб НКМ с условным диаметром от 60 до 102 мм и муфт к ним и труб НКБ всех диаметров |

для труб НКМ с условным диаметром 114 мм и муфт к ним |

|

|

Шаг резьбы Р |

4,233 |

5,080 |

|

Высота профиля h 1 : |

|

|

|

- наружная резьба |

10+0,05 |

1,60±0,03 |

|

- внутренняя резьба |

10+0,05 |

1,60±0,03 |

|

Угол профиля α * |

33° |

13° |

|

Угол наклона стороны профиля: |

|

|

|

α1 |

(3±1)° |

(3±1)° |

|

α2 |

(30±1)° |

(10±1)° |

|

Радиус округления профиля: |

|

|

|

r |

- |

0,20+0,05 |

|

r 1 |

0,20-0,05 |

0,20-0,05 |

|

r 2 |

0,25-0,05 |

- |

|

r 3 |

|

0,80+0,05 |

|

r 4 |

- |

0,80-0,05 |

|

Ширина фаски с |

0,30+0,05 |

|

|

Ширина вершины профиля: |

|

|

|

b * |

1,659 |

2,29 |

|

b * 1 |

1,600 |

2,29 |

|

Ширина впадины профиля: |

|

|

|

b 2 |

1,800+0,05 |

2,43+0,05 |

|

b 3 |

1,794+0,05 |

2,43+0,05 |

|

Угол наклона φ |

2°23’09" |

1°47’24" |

|

Конусность 2 tg φ |

1:12 |

1:16 |

Примечания :

1. Шаг резьбы Р измеряют параллельно оси резьбы трубы и муфты.

2. Все предельные отклонения на элементы профиля резьбы за исключением предельных отклонений на углы наклона сторон и высоту профиля даны для проектирования резьбообразующего инструмента и контролю не подвергают.

3. Высота профиля наружной резьбы h 1 труб НКБ обеспечивается на счет соответствующего положения гладкого и резьбовых калибров-колец и контролю не подвергают.

4. Допускается замена фасок с радиусом округления r = 0,2+0,05 мм (кроме наружной резьбы труб НКБ).

* Размеры для справок.

1 - ось резьбы трубы НКМ и ниппельного конца трубы НКБ; 2 - линия, параллельная оси резьбы трубы НКМ и ниппельного конца трубы НКБ; 3 - ось резьбы муфты НКМ и раструбного конца трубы НКБ; 4 - линия, параллельная оси резьбы муфты НКМ и раструбного конца трубы НКБ

Черт. 8

(Измененная редакция, Изм. № 3).

2.14.2. Размеры соединений должны соответствовать указанным на черт. 10 и в табл. 14 (для труб) и черт. 10 и в табл. 15 (для муфт).

(Измененная редакция, Изм. № 2, 3).

2.14.3. Предельные отклонения от номинальных размеров резьбы должны соответствовать указанным в табл. 16.

(Измененная редакция, Изм. № 3).

2.14.4. Предельные отклонения конусности на всей длине уплотнительного конического пояска труб и уплотнительной конической расточки муфт соответственно ±0,03 и +0,06 мм.

2.14.5. При определении натяга резьбы трубы измерительная плоскость калибров-колец должна находиться на расстоянии H от торца трубы ( черт. 11):

20-1,2 мм - натяг по резьбовому калибру-кольцу с полным и неполным профилем (для труб условным диаметром от 60 до 102 мм);

20-2,4 мм - натяг по гладкому калибру-кольцу (для труб условным диаметром от 60 до 102 мм);

24-2,5 мм - натяг по гладкому и резьбовому калибрам-кольцам (для труб условным диаметром 114 мм).

(Измененная редакция, Изм. № 3).

* Размеры для справок.

1 - ось резьбы муфты; 2 - линия, параллельная оси резьбы муфты; 3 - ось резьбы трубы; 4 - линия, параллельная оси резьбы трубы

Черт. 9

Соединения гладких высокогерметичных труб - НКМ

Таблица 14

Размеры , мм

|

Условный диаметр |

Наружный диаметр D |

Конусность К |

Внутренний диаметр резьбы в основной плоскости d * вн |

Наружный диаметр резьбы в плоскости торца d * 1 |

Диаметр уплотнительного конического пояска в плоскости торца d * 2 |

Расстояния or торца до конца сбега резьбы L (пред. откл. -1) |

Расстояние от торца до основной плоскости l * |

Расстояние от торца до начала резьбы l 1 |

Длина уплотнительного конического пояска l 2 |

Сбег резьбы l 3 max |

Глубина канавки f (пред. откл +0,25) |

|

(пред. откл. -1) |

|||||||||||

|

60 |

60,3 |

1:12 |

57,925 |

56,575 |

54,175 |

65 |

45 |

20 |

10 |

10 |

1,6 |

|

73 |

73,0 |

70,625 |

69,275 |

66,875 |

65 |

45 |

|||||

|

89 |

88,9 |

86,500 |

84,317 |

81,917 |

75 |

55 |

|||||

|

102 |

101,6 |

99,200 |

97,017 |

94,617 |

75 |

55 |

|||||

|

114 |

114,3 |

1:16 |

111,100 |

110,175 |

106,375 |

98 |

66 |

29 |

14 |

13 |

2,0 |

Примечания :

1. Концом сбега резьбы считают конец стороны впадины непрерывно исчезающей нитки, наиболее удаленный от торца трубы.

2. Минимальную толщину стенки уплотнительного конического пояска в плоскости торца трубы ( t ) вычисляют согласно формуле, приведенной в примечании 3 к табл. 10. За величину d 2 принимают диаметр уплотнительного конического пояска в плоскости торца. Если величина t , вычисленная по формуле, окажется менее 1,8 мм, то величина t должна быть равна 1,8 мм, кроме труб диаметром 60 и 73 мм (толщиной стенки 5,5 мм), для которых величина t должна быть соответственно равна 1,2 и 1,5 мм

Соединения муфт к гладким высокогерметичным трубам - НКМ

Таблица 15

Размеры , мм

|

Условный диаметр |

Конусность К |

Внутренний диаметр резьбы в основной плоскости d * вн |

Внутренний диаметр резьбы в плоскости торца d * 3 |

Диаметр уплотнительной конической расточки в расчетной плоскости d * упл |

Диаметр фаски в плоскости торца d 0 (пред. откл. +1,0) |

Внутренний диаметр d м (пред. откл. ±0,5) |

Расстояние от торца до упорного уступа L 1 (пред. откл. +1,0) |

Расстояние от торца до расчетной плоскости l *4 |

Длина резьбового конуса l5 (пред. откл. -1) |

Длина резьбы с полным профилем l 6 min |

Расстояние от торца до основной плоскости l *7 |

Ширина торцовой плоскости В min |

|

60 |

1:12 |

57,925 |

59,225 |

54,475 |

62,5 |

50 |

63 |

57 |

53 |

43 |

15,6 |

3,5 |

|

73 |

70,625 |

71,875 |

67,125 |

75,0 |

60 |

63 |

57 |

53 |

43 |

15,0 |

5,0 |

|

|

89 |

86,500 |

87,700 |

82,117 |

91,0 |

74 |

73 |

67 |

63 |

53 |

14,4 |

6,5 |

|

|

102 |

99,200 |

100,350 |

94,767 |

104,0 |

88 |

73 |

67 |

63 |

53 |

13,8 |

6,0 |

|

|

114 |

1:16 |

111,100 |

112,475 |

106,425 |

116,5 |

100 |

96 |

88 |

82 |

72 |

22,0 |

5,5 |

Примечание . Конец сбега резьбы может находиться на фаске, расположенной между резьбой и уплотнительной конической расточкой.

2.14.6. При определении величины диаметра уплотнительного конического пояска труб с условным диаметром от 60 до 102 мм измерительная плоскость гладкого калибра-кольца должна совпадать с торцом трубы или переходить за торец не более чем на величину H 1 = 1,2 мм (см. черт. 11).

Таблица 16

мм

|

Исполнение |

Шаг резьбы |

Пред. откл. |

|||

|

шага резьбы |

конусности резьбы |

||||

|

на длине 25,4 мм |

на всей длине резьбы с полным профилем |

наружной |

внутренне» |

||

|

А и Б |

4,233 |

±0,04 |

±0,08 |

+0,15 |

-0,15 |

|

А |

5,080 |

±0,05 |

±0,10 |

+0,15 |

-0,15 |

|

Б |

+0,30 -0,20 |

+0,20 -0,30 |

|||

Примечания

1 Предельные отклонения шага резьбы на длине, не превышающей 25,4 мм, допускаются для расстояния между любыми двумя нитками с полным профилем. Для расстояния между нитками более 25,4 мм допускается увеличение предельных отклонений пропорционально увеличению расстояния, но не свыше указанных в таблице для всей длины резьбы с полным профилем.

2 Предельные отклонения конусности (отклонения от разности двух диаметров) приняты на длине резьбы 100 мм и относятся к наружному и внутреннему диаметрам резьбы труб и муфт. Конусность по внутреннему диаметру резьбы гладких высокогерметичных труб должна проверяться на длине резьбы с полным профилем и со срезанными вершинами (до начала сбега резьбы).

Для труб с условным диаметром 114 мм измерительная плоскость гладкого калибра-кольца должна совпадать с торцом трубы или не доходить до торца на величину H 1 = 1,6 мм (см. черт. 11).

(Измененная редакция, Изм. № 2).

2.14.7. Натяг оцинкованной или фосфатированной резьбы муфты по резьбовому калибру-пробке должен быть равен величине Н2 (см. черт. 11):

5,0-1,2 мм - для муфт к трубам условным диаметром от 60 до 102 мм;

6,0-2,5 мм - для муфт к трубам условным диаметром 114 мм.

Измерительная плоскость гладкого калибра-пробки при проверке оцинкованной или фосфатированной резьбы муфты к трубам с условным диаметром от 60 до 102 мм должна совпадать с торцом муфты или утопать относительно торца муфты не более чем на Н3 = 1,2 мм (см. черт. 11). При проверке резьбы муфт к трубам с условным диаметром 114 мм измерительная плоскость гладкого калибра-пробки должна утопать относительно торца муфты на величину Н3 = 6,0...8,5 мм (см. черт. 11).

2.14.8. При определении величины диаметра оцинкованной или фосфатированной уплотнительной конической расточки муфты измерительная плоскость гладкого калибра-пробки должна находиться от торца муфты на расстоянии Н4 (см. черт. 11):

45-1,2 мм - для труб условными диаметрами 60 и 73 мм;

55-1,2 мм « « « « 89 и 102 мм;

84 ![]() мм « « условным

диаметром 114 мм.

мм « « условным

диаметром 114 мм.

(Измененная редакция, Изм. № 2).

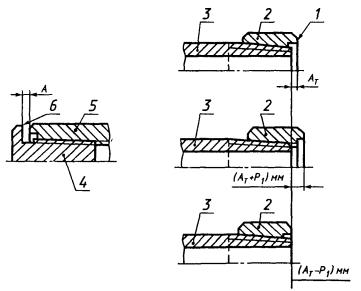

* Размеры для справок.

1 - конец сбега резьбы 2 - нитки со срезанными вершинами; 3 - основная плоскость; 4 - длина резьбы с полным профилем; 5 - сбег резьбы; 6 - расчетная плоскость

Черт. 10

Примечание. Допускается замена фаски (35±5)° у торца муфты радиусом округления, не превышающим ширину фаски.

1 - измерительная плоскость резьбового и гладкого калибров-колец; 2 - резьбовой и гладкий калибры-кольца; 3 - труба; 4 - резьбовой калибр-пробка; 5 - гладкий калибр-пробка; 6 - муфта; 7 - измерительная плоскость резьбового калибра-пробки; 8 -измерительная плоскость гладкого калибра-пробки; 9 - гладкий калибр-кольцо для проверки труб с условным диаметром от 60 до 102 мм; 10 - гладкий калибр-кольцо для проверки труб с условным диаметром 114 мм; 11 - измерительная плоскость гладкого калибра-кольца

Черт. 11

1 - конец сбега резьбы; 2 - соединение, свинченное вручную; 3 - соединение, свинченное на станке

Черт. 12

2.14.9. При свинчивании вручную оцинкованных или фосфатированных муфт с трубами натяг должен быть равен величине H 5 ( черт. 12):

4,4 мм - для труб условным диаметром 60 мм;

5,0 мм « « « « 73 мм;

5,6 мм « « « « 89 мм;

6,2 мм « « « « 102 мм;

8,0 мм « « « « 114 мм.

Предельные отклонения ...±2 мм.

Допускается подбор муфт и концов труб по натягу.

Таблица 17

Соединения ниппельного конца безмуфтовых труб с высаженными наружу концами - НКБ

мм

|

Условный диаметр трубы |

Внутренний диаметр резьбы в основной плоскости d * вн |

Наружный диаметр большого основания резьбового конуса D * 1 |

Наружный диаметр резьбы в плоскости торца d * 1 |

Диаметр уплотнительного конического пояска в плоскости торца d * 2 |

Расстояние от торца до упорного уступа А L (пред. откл. +0,5) |

Расстояние от торца до начала сбега резьбы l min |

Расстояние от торца до основной плоскости l * 1 |

|

60 |

62,267 |

66 |

60,167 |

57,167 |

70 |

62 |

54 |

|

73 |

75,267 |

79 |

72,750 |

69,750 |

75 |

67 |

59 |

|

89 |

91,267 |

95 |

88,750 |

85,750 |

75 |

67 |

59 |

|

102 |

104,267 |

108 |

101,750 |

98,750 |

75 |

67 |

59 |

|

114 |

117,267 |

121 |

114,750 |

111,750 |

75 |

67 |

59 |

2.14.10. После свинчивания трубы и муфты на станке должно быть обеспечено сопряжение торца трубы и упорного уступа муфты по всему периметру стыка упорных поверхностей (см. черт. 12). Допускается наличие зазора между упорными поверхностями трубы и муфты не свыше 0,5 мм (для исполнения Б).

2.14.11. Торцы трубы и упорные уступы муфты должны быть перпендикулярны к оси резьбы. Предельное отклонение от перпендикулярности - 0,06 мм.

Предельное отклонение от плоскостности на ширине упорных поверхностей - 0,06 мм.

2.14.12. Оси резьб и оси уплотнительных конических поверхностей труб и муфт должны совпадать. Предельное отклонение от соосности - 0,04 мм.

Таблица 18

Соединения раструбного конца безмуфтовых труб с высаженными наружу концами - НКБ

мм

|

Условный диаметр трубы |

Внутренний диаметр резьбы в основной плоскости d * вн |

Внутренний диаметр резьбы в плоскости торца d * 3 |

Диаметр уплотнительной конической расточки в расчетной плоскости d * упл |

Диаметр конической выточки в плоскости торца d * 0 |

Расстояние от торца до упорного уступа Г L 1 (пред. откл. -0,5) |

Расстояние от торца до расчетной плоскости l * 2 |

Длина резьбового конуса l 3 (пред. откл. ±0,5) |

Длина резьбы с полным профилем l 4 min |

|

60 |

62,267 |

63,4 |

57,30 |

65,8 |

70 |

66 |

60 |

50 |

|

73 |

75,267 |

76,5 |

69,80 |

78,8 |

75 |

72 |

65 |

55 |

|

89 |

91,267 |

92,4 |

85,80 |

94,8 |

75 |

72 |

65 |

55 |

|

107 |

104,267 |

105,4 |

98,80 |

107,8 |

75 |

72 |

65 |

55 |

|

114 |

117,267 |

118,4 |

111,80 |

120,8 |

75 |

72 |

65 |

55 |

Примечание . Конец сбега резьбы может находиться на фаске, расположенной между резьбой и уплотнительной конической расточкой (для труб с условным диаметром 114 мм).

2.15. Основные параметры и размеры соединений безмуфтовых труб с высаженными наружу концами - НКБ

2.15.1. Форма и размеры профиля резьбы ниппельного и раструбного концов труб должны соответствовать указанным на черт. 8 и в табл. 13.

2.15.2. Размеры соединений должны соответствовать указанным на черт. 13 и в табл. 17 (для ниппельного конца) и на черт. 13 и в табл. 18 (для раструбного конца).

(Измененная редакция, Изм. № 2, 3).

2.15.3. Предельные отклонения от номинальных размеров резьбы должны соответствовать указанным в табл. 16.

2.15.4. Предельные отклонения конусности на всей длине уплотнительной конической расточки раструбного конца трубы и уплотнительного конического пояска ниппельного конца трубы соответственно +0,06 и ±0,03 мм.

2.15.5. При определении натяга резьбы ниппельного конца трубы измерительная плоскость гладкого и резьбовых калибров-колец с полным и неполным профилем должна находиться от торца трубы на расстоянии 18+1,2 мм ( черт. 14).

2.15.6. При определении величины диаметра уплотнительного конического пояска ниппельного конца трубы измерительная плоскость гладкого калибра-кольца должна совпадать с торцом трубы или не доходить до торца не более чем на 1,2 мм (см. черт. 14).

2.15.7. Натяг резьбы раструбного конца трубы по резьбовому калибру-пробке должен быть равен 5-1,2 мм ( черт. 15).

Измерительная плоскость гладкого калибра-пробки при проверке резьбы раструбного конца трубы должна совпадать с торцом трубы или утопать относительно торца не более чем на 1,2 мм (см. черт. 15).

* Размеры для справок.

1 - основная плоскость; 2 - сбег резьбы; 3 - расчетная плоскость

Черт. 13

1 - измерительная плоскость резьбовых (с полным и неполным профилем) и гладкого калибров-колец; 2 - резьбовой (с полным и неполным профилем) и гладкий калибры-кольца; 3 - ниппельный конец трубы; 4 - гладкий калибр-кольцо; 5 - измерительная плоскость гладкого калибра-кольца

Черт. 14

1 - измерительная плоскость резьбового калибра-пробки; 2 - резьбовой калибр-пробка; 3 - раструбный конец трубы; 4 - измерительная плоскость гладкого калибра-пробки; 5 - гладкий калибр-пробка

Черт. 15

2.15.8. При определении величины диаметра уплотнительной конической расточки раструбного конца трубы измерительная плоскость гладкого калибра-пробки должна находиться от торца раструбного конца трубы на расстоянии H (см. черт. 15):

54 мм - для труб условным диаметром 60 мм;

59 мм - для остальных диаметров труб.

Предельное отклонение +1,2 мм.

2.15.9. При определении величины диаметра конической выточки раструбного конца трубы измерительная плоскость гладкого калибра-пробки должна совпадать с торцом трубы или не доходить до торца не более чем на 1,2 мм (см. черт. 15).

2.15.10. Упорные поверхности А, Б, В и Г должны быть перпендикулярны к оси резьбы. Предельное отклонение от перпендикулярности - 0,06 мм.

Предельное отклонение от плоскостности на ширине упорных поверхностей труб - 0,06 мм.

2.15.11. Оси резьб и оси уплотнительных конических поверхностей ниппельного и раструбного концов труб должны совпадать. Предельное отклонение от соосности - 0,04 мм.

2.15.12. Поверхность гладкой части резьбового конуса ниппельного конца трубы, расположенная за сбегом резьбы, должна являться продолжением поверхности, образованной вершинами профиля резьбы.

2.15.13. Не допускается разностенность в плоскости торцов Б и В более 1 мм.

2.15.14. Ширина упорных поверхностей А и Г должна быть не менее указанной в табл. 19.

Таблица 19

мм

|

Условный диаметр трубы |

Толщина стенки |

Минимальная ширина упорных поверхностей |

|

|

А |

Г |

||

|

60 |

5,0 |

1,75 |

2,00 |

|

73 |

5,5 |

1,75 |

2,25 |

|

7,0 |

2,75 |

3,50 |

|

|

89 |

6,5 |

2,75 |

3,25 |

|

8,0 |

3,75 |

4,50 |

|

|

102 |

6,5 |

3,25 |

3,50 |

|

114 |

7,0 |

3,75 |

4,00 |

2.15.15. На наружной поверхности цилиндрической части высаженных наружу ниппельного и раструбного концов диаметром D в не допускаются черновины протяженностью более 1/4 окружности. Наличие черновин не должно выводить диаметр D в за его предельные отклонения.

2.16. Оси резьб обоих концов муфты должны совпадать. Предельные отклонения от соосности: 0,75 мм в плоскости торца и 3 мм на длине 1 м. Допускается увеличение предельного отклонения от соосности в плоскости торца до 1 мм при одновременном уменьшении предельного отклонения на длине 1 м до 2 мм.

2.17. Поверхности резьбы, уплотнительных конических поверхностей, упорных торцов и уступов труб и муфт и конической выточки труб НКБ должны быть гладкими, без заусенцев, рванин и других дефектов, нарушающих их непрерывность и прочность, а также герметичность соединения.

Параметр шероховатости поверхности резьбы Rz по ГОСТ 2789 не должен быть более 20 мкм.

По согласованию изготовителя с потребителем для труб гладких и с высаженными наружу концами и муфт к ним исполнения Б допускается параметр шероховатости поверхности резьбы Rz по ГОСТ 2789 не более 40 мкм.

2.18. Нитки с черновинами по вершинам резьбы не допускаются на расстоянии менее ( l - а) мм от торца трубы. Величина а равна 7,5 мм - для резьбы с шагом 2,54 мм; 8,5 мм - для резьбы с шагом 4,233 мм и 10,0 мм - для резьб с шагом 3,175 и 5,08 мм.

(Измененная редакция, Изм. № 3).

2.19. Предельная разность диаметров резьбы муфт и раструбных концов безмуфтовых труб в одном сечении (овальность) не должна быть более:

0,10 мм - для муфт и раструбных концов труб условным диаметром от 27 до 60 мм;

0,13 мм - для муфт и раструбных концов труб условным диаметром 73 и 89 мм;

0,15 мм - для муфт и раструбных концов труб условным диаметром 102 и 114 мм.

2.20. С целью обнаружения продольных дефектов трубы должны быть подвергнуты контролю неразрушающим методом.

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы предъявляются к приемке партиями.

Партия должна состоять из труб одного условного диаметра, одной толщины стенки и группы прочности, одного типа и одного исполнения и сопровождаться единым документом, удостоверяющим соответствие их качества требованиям настоящего стандарта и содержащим:

- наименование предприятия-изготовителя;

- условный диаметр труб и толщину стенки в миллиметрах, длину труб в метрах;

- группу длин (для труб исполнения Б), массу труб в килограммах;

- тип труб;

- вид исполнения (для труб исполнения А);

- группу прочности, номер плавки, массовую долю серы и фосфора для всех входящих в партию плавок;

- номера труб (от - до для каждой плавки);

- результаты испытаний;

- обозначение настоящего стандарта.

3.2. Проверке внешнего вида, величины дефектов и геометрических размеров и параметров, кроме указанных ниже в настоящем пункте, должна быть подвергнута каждая труба и каждая муфта партии.

Шаг резьбы (на длине 25,4 мм и на всей длине), углы наклона сторон профиля, конусность по среднему диаметру резьбы труб гладких и с высаженными наружу концами и муфт к ним, конусность по внутреннему диаметру резьбы труб НКМ и ниппельных концов труб НКБ и по наружному диаметру резьбы муфт НКМ и раструбных концов труб НКБ, высота профиля, перпендикулярность и плоскостность упорных поверхностей, соосность резьбы и уплотнительных конических поверхностей соединений труб и муфт НКМ и труб НКБ и ширина упорного уступа Г труб НКБ, линейные и угловые размеры, указанные на черт. 6, 10, 13 и в табл. 10, 11, 14, 17, 18, должны проверяться периодически в объемах и сроках, согласованных изготовителем с потребителем.

Проверке соосности резьб должно быть подвергнуто не менее 1 % муфт от каждой партии.

Проверка внутреннего диаметра и общей изогнутости труб НКБ должна проводиться до высадки концов.

(Измененная редакция, Изм. № 3).

3.3. Проверке качества сопряжения торца трубы НКМ и упорного уступа муфты подвергают каждое соединение партии.

3.4. Проверка массы должна проводиться на каждой трубе партии исполнений А и Б.

Допускается для труб исполнения Б проверку массы не проводить. При этом трубы принимают по фактической расчетной массе.

Муфты принимают по фактической расчетной массе.

(Измененная редакция, Изм. № 3).

3.5. Массовая доля серы и фосфора должна проверяться от каждой плавки. Для труб, изготовляемых из металла другого предприятия, массовая доля серы и фосфора должна удостоверяться документом о качестве предприятия-изготовителя металла.

3.6. Для проверки механических свойств металла отбирают по одной трубе и одной муфтовой заготовке каждого размера от каждой плавки.

3.7. Для проверки на сплющивание отбирают по одной трубе каждого размера от каждой плавки.

3.8. Испытанию внутренним гидравлическим давлением должна быть подвергнута каждая труба с навинченной и закрепленной на ней муфтой, а также каждая труба НКБ.

Испытание труб НКБ допускается проводить до нарезания резьбы после термической обработки.

3.9. Проверке неразрушающим методом на наличие продольных дефектов должна быть подвергнута каждая труба.

По требованию потребителя для труб исполнения Б групп прочности Д и К и исполнения А группы прочности Д допускается поставка труб без неразрушающего контроля.

(Измененная редакция, Изм. № 2).

3.10. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, по нему проводят повторные испытания на удвоенной выборке от той же партии.

Результаты повторных испытаний распространяют на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Осмотр наружной и внутренней поверхности труб и муфт производят визуально.

4.2. Глубина залегания дефектов должна проверяться надпиловкой или другим способом в одном-трех местах.

4.3. Проверка геометрических размеров и параметров труб и муфт должна осуществляться с помощью универсальных измерительных средств или специальных приборов, обеспечивающих необходимую точность измерения, в соответствии с технической документацией, утвержденной в установленном порядке.

4.4. Внутренний диаметр трубы и общая изогнутость трубы должны проверяться по всей длине трубы цилиндрической оправкой длиной 1250 мм и наружным диаметром, указанным в табл. 20 .

Таблица 20

мм

|

Условный диаметр трубы |

Толщина стенки |

Наружный диаметр оправки |

|

27 |

3,0 |

18,3 |

|

33 |

3,5 |

24,0 |

|

42 |

3,5 |

32,8 |

|

48 |

4,0 |

37,9 |

|

60 |

5,0 |

47,9 |

|

73 |

5,5 |

59,6 |

|

7,0 |

56,6 |

|

|

89 |

6,5 |

72,7 |

|

8,0 |

69,7 |

|

|

102 |

6,5 |

85,4 |

|

114 |

7,0 |

97,1 |

Примечания :

1. По согласованию изготовителя с потребителем трубы размерами 60 х 5 мм и 73 х 5,5 мм должны проверяться оправками увеличенного диаметра 49,0 и 60,5 мм соответственно.

2. Предельное отклонение диаметра цилиндрической оправки +0,25 мм.

3. Трубы НКБ должны проверяться оправками, наружный диаметр которых на 2 мм меньше размера d в , указанного в табл. 5.

(Измененная редакция, Изм. № 2).

4.5. (Исключен, Изм. № 2).

4.6. Изогнутость на концевых участках трубы определяется, исходя из величины стрелы прогиба, и вычисляется как частное от деления стрелы прогиба в миллиметрах на расстояние от места измерения до ближайшего конца трубы в метрах.

При измерениях изогнутости труб с высаженными наружу концами длину высаженной части в расчет не принимают.

4.7. Конусность по наружному диаметру резьбы труб и ниппельных концов труб НКБ и по внутреннему диаметру резьбы муфт и раструбных концов труб НКБ, а также конусность уплотнительных конических поверхностей труб и муфт НКМ и труб НКБ должна проверяться гладкими коническими калибрами (кольцами и пробками полными или неполными) или специальными приборами.

4.8. Проверку толщины стенки под резьбой ( t ) проводят во впадине первой нитки, расположенной со стороны торца трубы.

4.9. Овальность резьбы муфт и раструбных концов труб НКБ должна проверяться неполной гладкой пробкой (лопаткой).

Примечание. Например, при проверке

овальности резьбы муфт и раструбных концов труб с условным диаметром 73 и 89 мм

разность расстояния в миллиметрах от торца пробки до торца муфты и раструбного

конца при различных положениях пробки не должна превышать 0,13 мм х ![]() .

.

4.10. Для проверки совпадения осей резьбы обоих концов муфта должна навинчиваться на нарезанный цилиндрический стержень, точно выверенный и центрированный в патроне токарного станка или специального приспособления. В свободный конец муфты должен ввинчиваться другой цилиндрический, чисто обработанный стержень длиной не менее 250 мм.

Вращая муфту, определяют биение (удвоенную величину отклонения от соосности) стержня у торца муфты и у конца стержня индикатором часового типа с ценой деления 0,01 мм. Отсчет величины биения у конца стержня ведут от середины муфты.

4.11. Натяг резьбы труб гладких и с высаженными наружу концами должен проверяться резьбовым калибром-кольцом.

4.12. Натяг резьбы муфт к трубам гладким и с высаженными наружу концами должен проверяться резьбовым калибром-пробкой.

4.13. Натяг резьбы труб НКМ и ниппельных концов труб НКБ должен проверяться гладкими и резьбовыми калибрами-кольцами, а величина диаметра уплотнительного конического пояска - гладкими калибрами-кольцами.

4.14. Натяг резьбы муфт к трубам НКМ и раструбных концов труб НКБ должен проверяться гладкими и резьбовыми калибрами-пробками, а величина диаметра уплотнительной конической расточки и конической выточки - гладкими калибрами-пробками.

4.15. При проверке сопряжения торца трубы НКМ с упорным уступом муфты пластинчатый щуп толщиной 0,03 мм (для труб исполнения А) и толщиной 0,5 мм (для труб исполнения Б) не должен проходить по всему периметру стыка.

4.16. Проверка труб по массе должна проводиться на специальных средствах для взвешивания с точностью, обеспечивающей требования настоящего стандарта.

4.17. Для определения массовой доли серы и фосфата пробы отбирают при разливке стали по ГОСТ 7565.

4.18. Испытание на растяжение должно проводиться по ГОСТ 10006 на коротких продольных образцах.

Для проверки механических свойств металла от каждой отобранной трубы и муфтовой заготовки вырезают по одному образцу. Образцы должны вырезаться вдоль любого конца трубы и муфтовой заготовки методом, не вызывающим изменения структуры и механических свойств металла. Образцы всех труб с высаженными наружу концами должны вырезаться из высаженной части.

Допускается выпрямлять концы образца для захвата зажимами испытательной машины.

4.19. Испытание на сплющивание должно проводиться по ГОСТ 8695 на кольцевых образцах шириной 60 мм, отрезаемых от готовых труб (или до нарезания резьбы).

Образцы должны отрезаться от гладкой части трубы.

Допускается наличие фаски не более 1 х 45° на кольцевых образцах.

При испытании образцов труб группы прочности К и выше допускается преждевременное появление трещин или надрывов в плоскости наибольшего изгиба образца (по линии приложения силы).

4.20. Продолжительность испытания гидравлическим давлением должна быть не менее 10 с.

При испытании в стенке и резьбе трубы и муфты не должно обнаруживаться течи.

Трубы, у которых из соединений обнаружен пропуск воды, подлежат перенарезанию с последующим повторным гидравлическим испытанием.

4.21. Проверка труб на наличие продольных дефектов неразрушающими методами контроля приведена в приложении 3.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка, упаковка, транспортирование и хранение должны соответствовать ГОСТ 10692 со следующими дополнениями.

5.1.1. На каждой трубе на расстоянии 0,4 - 0,6 м от ее конца, снабженного муфтой (или раструбного конца труб НКБ), должна быть четко нанесена маркировка ударным способом или накаткой:

- условный диаметр трубы в миллиметрах;

- номер трубы;

- группа прочности;

- толщина стенки в миллиметрах (для труб условными диаметрами 73 и 89 мм);

- товарный знак предприятия-изготовителя;

- месяц и год выпуска.

Место нанесения маркировки должно быть обведено или подчеркнуто устойчивой светлой краской.

Высота знаков маркировки должна быть 5 - 8 мм.

При механическом способе нанесения маркировки труб допускается расположение ее в один ряд. Допускается на каждой трубе маркировать номер плавки.

(Измененная редакция, Изм. № 1).

5.1.2. Рядом с маркировкой ударным способом или накаткой на каждой трубе должна быть нанесена маркировка устойчивой светлой краской:

- условный диаметр трубы в миллиметрах;

- группа прочности (для гладких труб с термоупрочненными концами дополнительно маркируется «ТУК»);

- толщина стенки в миллиметрах (для труб условными диаметрами 73 и 89 мм);

- длина трубы в сантиметрах;

- масса трубы в килограммах (наносят при контроле массы);

- тип трубы (кроме гладких труб);

- вид исполнения (при поставке труб исполнения А);

- наименование или товарный знак предприятия-изготовителя.

Высота знаков маркировки должна быть 20 - 50 мм.

Для труб условными диаметрами 27 - 48 мм вместо маркировки краской каждой трубы маркировку наносят ударным способом или накаткой на металлическую бирку, надежно прикрепляемую к каждому пакету. При этом маркируют общую длину и массу труб, находящихся в пакете.

(Измененная редакция, Изм. № 2).

5.1.3. На каждой муфте должна быть четко нанесена маркировка ударным способом или накаткой товарного знака предприятия-изготовителя, группы прочности и вида исполнения муфты (для муфт исполнения А).

5.1.4. Все знаки маркировки должны быть нанесены вдоль образующей трубы и муфты. Допускается наносить знаки маркировки перпендикулярно образующей способом накатки.

5.1.5. Резьба, упорные торцы и уступы и уплотнительные конические поверхности труб и муфт должны быть защищены от повреждений специальными металлическими предохранительными кольцами и ниппелями. Для защиты резьбы треугольного профиля муфт для труб условным диаметром до 89 мм включ. допускается применение ниппелей из полиэтилена по ГОСТ 16338 или по нормативно-технической документации (НТД), а также из других неметаллических материалов по НТД, согласованной с потребителем.

Кольца должны закрывать соединения труб и ниппельных концов труб НКБ на длине не менее L минус 3 нитки. Ниппели должны закрывать соединение муфт и раструбных концов труб НКБ на длине не менее 2/3 L .

Все кольца и ниппели должны выступать за края торцов труб и муфт не менее чем на 10 мм.

Конструкция колец и ниппелей должна обеспечивать возможность отвинчивания их.

При навинчивании колец и ниппелей резьба, упорные торцы и уступы и уплотнительные конические поверхности должны быть покрыты антикоррозионной смазкой.

(Измененная редакция, Изм. № 1).

5.1.6. При погрузке в одном вагоне должны быть трубы только одной партии. Трубы транспортируют в пакетах, прочно увязанных не менее чем в двух местах.

Масса пакета не должна превышать 5 т, а по требованию потребителя - 3 т.

Допускается отгрузка в одном вагоне пакетов труб разных партий, при условии их разделения.

(Измененная редакция, Изм. № 2).

5.1.7. При увязке труб в пакеты муфты на трубах и раструбные концы труб НКБ должны быть сориентированы в одну сторону.

ПРИЛОЖЕНИЯ 1, 2. (Исключены, Изм. № 2).

ПРИЛОЖЕНИЕ

3

Обязательное

КОНТРОЛЬ ТРУБ НЕРАЗРУШАЮЩИМИ МЕТОДАМИ

Контроль труб на наличие продольных дефектов осуществляют по всей длине трубы перед нарезанием резьбы на оборудовании для неразрушающего контроля.

Настройку чувствительности аппаратуры выполняют по рабочему испытательному образцу, изготовленному из гладкой части трубы контролируемого размера и имеющему специальные искусственные дефекты.

Трубы, не выдержавшие испытаний неразрушающего контроля, должны быть забракованы. Допускается подвергать ремонту забракованные трубы с последующим проведением повторных испытаний.

Исполнение А

Испытательный образец должен иметь искусственные дефекты, размеры которых приведены в таблице.

Размеры , мм

|

Вид контроля |

Ультразвуковая дефектоскопия |

Магнитоиндукционная дефектоскопия |

||

|

Вид искусственного дефекта |

Риска прямоугольного профиля на наружной поверхности, параллельная оси образца |

Сквозное отверстие в стенке, перпендикулярное оси образца |

||

|

Размер искусственного дефекта |

Длина |

Глубина, % (от номинальной толщины стенки) |

Ширина |

Диаметр (пред. откл. ±0,1) |

|

Для всех групп прочности |

50 min |

5,0±0,75, но не менее 0,3±0,05 |

1,0 max |

1,6 |

|

Для групп прочности Д, К и Е (по согласованию изготовителя с потребителем) |

Равна удвоенной ширине пьезопластины искателя |

12,5±2,0, но не менее 0,6±0,05 |

1,0 max |

3,2 |

Дефекты, сигнал от которых превышает сигнал дефектоскопа, полученный при настройке на испытательном образце, считают критическими; труба, содержащая критические дефекты, должна быть забракована. При настройке по искусственному дефекту, имеющему глубину 5 % от номинальной толщины стенки, допускается зачистка обнаруженных дефектов при условии сохранения минимально допустимой толщины стенки.

Концы труб, не контролируемые автоматизированными дефектоскопическими установками, должны быть проверены на наличие продольных относительно оси трубы дефектов на наружной и внутренней поверхности с помощью магнитного порошка или любым другим методом дефектоскопии, обеспечивающим выявление критических дефектов, эквивалентных по величине искусственным дефектам, указанным в таблице.

Все трубы, прошедшие дефектоскопию, должны быть дополнительно замаркированы условным знаком «О», наносимым вокруг обозначения группы прочности. О проведенной дефектоскопии указывают также в документе о качестве.

По требованию потребителя допускается применение вихретоковых методов дефектоскопии.

Исполнение Б

Контроль труб осуществляют по инструкции, утвержденной в установленном порядке.

При использовании ультразвуковых методов контроля испытания проводят по ГОСТ 17410.

(Измененная редакция, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Министерством черной металлургии СССР, Министерством нефтяной промышленности

РАЗРАБОТЧИКИ

А. Г. Карпов (рук. темы), Р. В. Федосова, Д. Н. Полячек (рук. темы), В. Н. Пчелкин, B . C . Краснова, Н. Д. Щербюк (рук. темы), Н. В. Якубовский, В. А. Бутейкис

2. ВНЕСЕН Министерством черной металлургии СССР

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 11.04.80 № 1658

4. ВЗАМЕН ГОСТ 633-63

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

ГОСТ 2789-73 |

2.17 |

|

ГОСТ 7565-81 |

4.17 |

|

ГОСТ 8695-75 |

4.19 |

|

ГОСТ 10006-80 |

4.18 |

|

ГОСТ 10692-80 |

5.1 |

|

ГОСТ 16338-85 |

5.1.5 |

|

ГОСТ 17410-78 |

Приложение 3 |

6. Проверен в 1992 г. Постановлением Госстандарта от 09.09.92 № 1148 снято ограничение срока действия

7. ПЕРЕИЗДАНИЕ (май 1997 г.) с Изменениями № 1, 2, 3, утвержденными в сентябре 1983 г., январе 1986 г., декабре 1987 г. (ИУС 11-83, 5-86, 3-88)

СОДЕРЖАНИЕ

|

1. Сортамент . 1 2. Технические требования . 5 3. Правила приемки . 19 4. Методы испытаний . 20 5. Маркировка, упаковка, транспортирование и хранение . 22 Приложение 3 Контроль труб неразрушающими методами . 23 |