ГОСТ Р 52643-2006 Болты и гайки высокопрочные и шайбы для металлических конструкций. Общие технические условия

|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

БОЛТЫ И ГАЙКИ ВЫСОКОПРОЧНЫЕ И ШАЙБЫ ДЛЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Общие технические условия

|

|

Москва Стандартинформ 2007 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря

Сведения о стандарте

1 РАЗРАБОТАН рабочей группой в составе Общества с ограниченной ответственностью «Научно - производственный центр мостов» ( ООО «НПЦ мостов» ) и Закрытого акционерного общества «Центральный научно - исследовательский и проектный институт строительных металлоконструкций им . Н . П . Мельникова» ( ЗАО «ЦНИИ ПСК им . Н . П . Мельникова» ) с учетом основных нормативных положений международных стандартов , указанных в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 229 «Крепежные изделия»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому

регулированию и метрологии от 27 декабря

4 В настоящем стандарте учтены основные нормативные положения следующих международных стандартов :

ИСО 7411:1984 «Болты с шестигранной головкой для высокопрочных конструкционных болтовых соединений с широкими гранями ( длины резьб в соответствии с ИСО 888). Класс точности С . Классы прочности 8.8 и 10.9 » (ISO 7411:1984 « Hexagon bolts for high-strength structural bolting with large width across flats (thread lengths according to ISO 888) - Product grade С - Property classes 8.8 and 10.9 » );

ИСО 7415:1984 « Шайбы плоские для высокопрочных строительных болтов закаленные и отпущенные » (ISO 7415:1984 « Plain washers for high-strength structural bolting, hardened and tempered » );

ИСО 4775:1984 «Гайки шестигранные для высокопрочных конструкционных болтовых соединений с широкими гранями . Класс точности В . Классы прочности 8 и 10 » (ISO 4775:1984 « Hexagon nuts for high-strength structural bolting with large width across flats - Product grade В - Property classes 8 and 10 » )

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом указателе «Национальные стандарты» , а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты» . В случае пересмотра ( замены ) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты» . Соответствующая информация , уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

|

1 Область применения 2 Нормативные ссылки 3 Технические требования 4 Правила приемки 5 Методы испытаний 6 Маркировка, упаковка, транспортирование и хранение Приложение А (обязательное) Механические свойства болтов, гаек и шайб из рекомендуемых материалов Приложение Б (рекомендуемое) Испытание болтов на замедленное хрупкое разрушение Приложение В (рекомендуемое) Испытание болтов на трещиностойкость Приложение Г (рекомендуемое) Испытания на обезуглероживание (науглероживание) и соответствие микроструктуры Приложение Д (обязательное) Расчетные площади и нагрузки для испытаний болтов на разрыв и гаек на пробную нагрузку Приложение Е (обязательное) Испытание болтов на коэффициент закручивания

|

Введение

Настоящий стандарт разработан с учетом потребностей национальной экономики Российской Федерации и особенностей изложения национальных стандартов Российской Федерации в соответствии с ГОСТ Р 1.5- 2004 .

Настоящий стандарт устанавливает для болтов , гаек и шайб по ГОСТ Р 52644-2006 ( ИС О 7411:1984); ГОСТ Р 52645-2006 ( ИСО 4775:1984); ГОСТ Р 52646-2006 ( ИС О 7415:1984) с учетом основных положений международных стандартов ИСО , примененных в указанных национальных стандартах , общие обязательные требования по :

- маркам сталей и механическим характеристикам для болтов , гаек и шайб ;

- правилам приемки болтов , гаек и шайб с нормальным покрытием при крупносерийном и мелкосерийном производстве ;

- правилам приемки болтов , гаек и шайб с произвольными покрытиями , наносимыми методами нагрева ;

- методам приемочных испытаний болтов , гаек и шайб ;

- методам периодических испытаний болтов ;

- нагрузкам для испытаний болтов и гаек .

Настоящий стандарт содержит также рекомендации по :

- порядку использования сталей , не предусмотренных стандартом ;

- эталонам микроструктуры для испытаний на обезуглероживание ( науглероживание ) и соответствие микроструктуры ;

- методам испытаний на стойкость к замедленному хрупкому разрушению и трещиностойкость .

Значения расчетных площадей для болтов и гаек , а также значения пробной нагрузки для испытания гаек классов прочности 8 и 10 полностью соответствуют приведенным в международном стандарте ИСО 4775:1984. Значения минимальной разрушающей нагрузки при испытаниях болтов повышены по сравнению с ранее установленными в национальных стандартах значениями .

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

БОЛТЫ И ГАЙКИ ВЫСОКОПРОЧНЫЕ И ШАЙБЫ ДЛЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Общие технические условия

High-strength screws and nuts and washers for metal structures. General specifications

Дата введения - 2008 - 01 - 01

1 Область применения

Настоящий стандарт распространяется на высокопрочные болты с шестигранной головкой ( далее - болты ), высокопрочные шестигранные гайки ( далее - гайки ) с увеличенным размером под ключ и шайбы к высокопрочным болтам ( далее - шайбы ), предназначенные для использования в металлических конструкциях , применяемых в строительстве и машиностроении , эксплуатируемые в макроклиматических районах с умеренным ( У ) и холодным ( ХЛ ) климатом категории размещения 1 по ГОСТ 15150 .

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты :

ГОСТ Р 9.316- 2006 Единая система защиты от коррозии и старения . Покрытия термодиффузионные цинковые . Общие требования и методы контроля

ГОСТ Р ИСО 2859-1- 2006 Статистические методы . Процедуры выборочного контроля по альтернативному признаку . Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р 50779.72- 99 ( ИСО 2859-2 - 85) Статистические методы . Процедуры выборочного контроля по альтернативному признаку . Часть 2. Планы выборочного контроля отдельных партий на основе предельного качества LQ

ГОСТ Р 51634- 2000 Масла моторные автотракторные . Общие технические требования

ГОСТ Р 51866- 2002 ( ЕН 228 - 99) Топлива моторные . Бензин неэтилированный . Технические условия

ГОСТ Р 52627- 2006 ( ИСО 898-1:1999) Болты , винты и шпильки . Механические свойства и методы испытаний

ГОСТ Р 52628- 2006 ( ИСО 898-2:1992, ИСО 898-6:1994) Гайки . Механические свойства и методы испытаний

ГОСТ Р 52644-2006 ( ИСО 7411:1984) Болты высокопрочные с шестигранной головкой с увеличенным размером под ключ для металлических конструкций . Технические условия

ГОСТ Р 52645-2006 ( ИСО 4775:1984) Гайки высокопрочные шестигранные с увеличенным размером под ключ для металлических конструкций . Технические условия

ГОСТ Р 52646-2006 ( ИСО 7415:1984) Шайбы к высокопрочным болтам для металлических конструкций . Технические условия

ГОСТ 9.302- 88 Единая система защиты от коррозии и старения . Покрытия металлические и неметаллические неорганические . Методы контроля

ГОСТ 9.306- 85 Единая система защиты от коррозии и старения . Покрытия металлические и неметаллические неорганические . Обозначения

ГОСТ 380- 94 Сталь углеродистая обыкновенного качества . Марки

ГОСТ 1050- 88 Прокат сортовой , калиброванный , со специальной отделкой поверхности из углеродистой качественной конструкционной стали . Общие технические условия

ГОСТ 1497- 84 ( ИСО 6892 - 84) Металлы . Методы испытания на растяжение

ГОСТ 1759.0- 87 Болты , винты , шпильки и гайки . Технические условия

ГОСТ 1759.1- 82 Болты , винты , шпильки , гайки и шурупы . Допуски . Методы контроля размеров и отклонений формы и расположения поверхностей

ГОСТ 1759.2- 82 Болты , винты и шпильки . Дефекты поверхности и методы контроля

ГОСТ 1759.3- 83 Гайки . Дефекты поверхности и методы контроля

ГОСТ 1763- 68 ( ИСО 3887 - 77) Сталь . Методы определения глубины обезуглероженного слоя

ГОСТ 4543- 71 Прокат из легированной конструкционной стали . Технические условия

ГОСТ 5639- 82 Стали и сплавы . Методы выявления и определения величины зерна

ГОСТ 8233- 56 Сталь . Эталоны микроструктуры

ГОСТ 9012- 59 ( ИСО 410 - 82, ИСО 6506 - 81) Металлы . Метод измерения твердости по Бринеллю

ГОСТ 9013- 59 ( ИСО 6508 - 86) Металлы . Метод измерения твердости по Роквеллу

ГОСТ 9450- 76 Измерение микротвердости вдавливанием алмазных наконечников

ГОСТ 9454- 78 Металлы . Метод испытания на ударный изгиб при пониженных , комнатной и повышенных температурах

ГОСТ 15150- 69 Машины , приборы и другие технические изделия . Исполнения для различных климатических районов . Категории , условия эксплуатации , хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17769- 83 ( ИСО 3269 - 88) Изделия крепежные . Правила приемки

ГОСТ 18123- 82 Шайбы . Общие технические условия

ГОСТ 18160- 72 Изделия крепежные . Упаковка . Маркировка . Транспортирование и хранение

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому указателю «Национальные стандарты» , который опубликован по состоянию на 1 января текущего года , и по соответствующим ежемесячно издаваемым информационным указателям , опубликованным в текущем году . Если ссылочный стандарт заменен ( изменен ), то при пользовании настоящим стандартом следует руководствоваться заменяющим ( измененным ) стандартом . Если ссылочный стандарт отменен без замены , то положение , в котором дана ссылка на него , применяется в части , не затрагивающей эту ссылку .

3 Технические требования

3.1 Болты , гайки и шайбы изготовляют в соответствии с требованиями настоящего стандарта , ГОСТ Р 52644 , ГОСТ Р 52645 и ГОСТ Р 52646 .

3.2 Болты изготовляют классов прочности 6.8; 8.8; 9.8; 10.9; 12.9 по ГОСТ Р 52627 . Механические свойства болтов , изготовляемых из рекомендуемых материалов , различных классов прочности после закалки и отпуска должны соответствовать указанным в приложении А .

3.3 Гайки изготовляют классов прочности 6; 8; 9; 10; 12 по ГОСТ Р 52628 .

Механические свойства гаек , изготовляемых из рекомендуемых материалов , после закалки и отпуска должны соответствовать указанным в приложении А .

3.4 Твердость шайб , изготовляемых из материалов в соответствии с приложением А , после закалки и отпуска должна составлять 35 - 45 HRC .

3.5 Для изготовления болтов , гаек и шайб кроме рекомендуемых по приложению А материалов допускается использовать другие стали при условии , что выполняются все требования , предусмотренные настоящим стандартом , а также учитываются дополнительные требования по стойкости к замедленному хрупкому разрушению ( приложение Б ) и трещиностойкости ( приложение В ).

3.6 Микроструктура болтов должна соответствовать эталонам , приведенным в приложении Г .

3.7 Высота необезуглероженной зоны профиля резьбы болта должна соответствовать требованиям ГОСТ Р 52627 .

3.8 На поверхности болтов , гаек и шайб не должно быть трещин , окалины , ржавчины , заусенцев , вмятин и забоин на резьбе . Заусенцы на опорной поверхности головок болтов и на головках болтов , выходящие за пределы опорной шайбы , и на поверхностях гаек и шайб не допускаются .

Остальные дефекты поверхности : болтов - по ГОСТ 1759.2 , гаек - по ГОСТ 1759.3 и шайб - по ГОСТ 18123 .

3.9 Допускается применять металлические и неметаллические покрытия по ГОСТ Р 9.316 и ГОСТ 9.306 . Металлические покрытия следует наносить термодиффузионным методом .

Нанесение покрытий других видов или иными способами может быть согласовано между потребителем и изготовителем при условии , что эти покрытия не ухудшают механических характеристик болтов , гаек и шайб .

3.10 Покрытия должны быть однородными по всей поверхности изделия , не иметь отслоений , вздутий , наплывов , трещин , несплошностей и шелушения . На поверхности изделия не допускается наличие остатков технологической смеси и наплавов .

На поверхности допускаются участки с изменением цвета покрытия без изменения его толщины площадью не более 5 % всей поверхности изделия , царапины и риски без разрушения покрытия до основного металла .

Толщина покрытия должна соответствовать установленной в заказе .

3.11 Для обеспечения затяжки болтов на заданное усилие изготовитель должен гарантировать стабильный уровень качества поверхности резьбы , который характеризуется коэффициентом закручивания , зависящим от согласованного с потребителем вида покрытия и смазки , нанесенных на резьбу болта и гайки . Коэффициент закручивания для болтов с гайками и шайбами должен быть : без покрытия - не более 0,20 и не менее 0,14; с произвольным покрытием - не более 0,20 и не менее 0,11.

4 Правила приемки

4.1 Болты , гайки и шайбы принимают партиями . Партия должна состоять из изделий , имеющих одно условное обозначение и последовательно изготовленных из стали одного номера плавки , закаленных и отпущенных по одному режиму , с покрытием , нанесенным по одному технологическому режиму , или без покрытия .

При крупносерийном или массовом производстве с поточной закалкой и отпуском масса партии , определяемая изготовителем , должна составлять не более : болтов -

Масса партии болтов , гаек и шайб при единичном или мелкосерийном производстве с закалкой и / или отпуском мелкими группами не должна превышать

4.2 Приемку при крупносерийном или массовом производстве с поточной закалкой и отпуском выполняют в соответствии с ГОСТ 17769 . Объем выборки для каждого вида испытания определяют по ГОСТ Р ИСО 2859-1 .

Приемку и определение объема выборки для каждого вида испытания при единичном или мелкосерийном производстве с закалкой и / или отпуском мелкими группами выполняют в соответствии с ГОСТ Р 50779.72 ( процедура А , предельное качество LQ 10 = 20 %).

4.3 Болты подвергают приемочным испытаниям :

а ) на определение твердости ;

б ) на разрыв на косой шайбе ;

в ) на разрыв целых болтов ;

г ) на растяжение образцов , выточенных из болтов ;

д ) на ударный изгиб образцов , вырезанных из болтов ;

е ) на определение коэффициента закручивания .

Испытания по перечислению г ) проводят для болтов классов прочности 9.8; 10.9 длиной l ≥ 2,5 d , но не менее

Если испытания по перечислению б ) показали удовлетворительные результаты , то испытания по перечислению в ) для данной партии не проводят .

Испытания по перечислению д ) проводят : болтов исполнения ХЛ - для каждой партии ; болтов исполнения У - не реже одного раза для партий болтов одного диаметра резьбы и класса прочности , последовательно изготовленных из проката одной плавки .

Испытания болтов по перечислениям а ), е ), б ), в ) допускается проводить на одних и тех же болтах .

Изделия считают выдержавшими испытания по перечислению е ), если значения коэффициента закручивания соответствуют настоящему стандарту , а при испытании не произошло заедания в резьбовом соединении , деформации или среза резьбы болта или гайки .

Изделия считают выдержавшими испытания по перечислениям б ) и / или в ), если разрушение произошло по стержню болта без среза резьбы и не в месте соединения головки со стержнем . Вид разрушения регистрируют в протоколе испытаний .

При соответствии результатов испытаний по перечислениям б ) - г ) и виду разрушения требованиям настоящего стандарта снижение значения твердости при испытании по перечислению а ) по сравнению со значением , установленным в таблице А .1 , не является браковочным признаком .

Допускается для испытаний по перечислению е ) использовать болты ( в комплекте с гайками и шайбами ), прошедшие испытания на определение твердости по перечислению а ).

4.4 Болты подвергают периодическим испытаниям :

а ) на определение обезуглероживания ( науглероживания );

б ) на соответствие эталону микроструктуры .

4.5 Определение обезуглероживания ( науглероживания ) болтов выполняют :

- при крупносерийном или массовом производстве с поточной закалкой и отпуском - не реже двух раз в год ;

- при единичном или мелкосерийном производстве с закалкой и / или отпуском малыми группами - для каждой десятой партии ;

- в случае среза резьбы при испытаниях по 4.3, перечисление б ) или в ) контролю подвергают одно изделие из контрольной партии , взятой из каждой установки поточной закалки и отпуска , или партии , в которой при испытаниях по перечислению б ) или в ) произошел срез резьбы . Изготовление образца для определения обезуглероживания ( науглероживания ) и микроструктуры - по ГОСТ Р 52627 .

4.6 Контроль болтов на соответствие эталону микроструктуры проводят по требованию потребителя или при арбитражных ситуациях .

Контролю подвергают :

- для партий болтов , изготовленных при крупносерийном или массовом производстве с поточной закалкой и отпуском , - не менее одного изделия от партии , взятой из каждой установки поточной закалки и отпуска ;

- для партий болтов , изготовленных при единичном или мелкосерийном производстве с закалкой и отпуском малыми группами , - не менее двух изделий от партии .

4.7 Гайки подвергают приемочным испытаниям :

а ) на определение твердости ;

б ) на пробную нагрузку .

Испытания по перечислениям а ) и б ) проводят на одних и тех же гайках .

4.8 Шайбы подвергают испытаниям на определение твердости .

4.9 Болты , гайки и шайбы с покрытием контролируют по внешнему виду и толщине покрытия , а покрытие контролируют в соответствии со стандартами на данное покрытие .

4.10 После нанесения покрытия способами нагрева болты , гайки и шайбы контролируют по внешнему виду и толщине покрытия и проводят повторные приемочные испытания : болтов - по 4.3, перечисления а ), в ), е ); гаек - по 4.7; шайб - по 4.8.

4.11 Для определения коэффициента закручивания отобранные от каждой партии болты и гайки комплектуют двумя шайбами .

План контроля коэффициента закручивания двухступенчатый , контроль нормальный . Независимо от объема партии код объема выборки D , приемочный уровень дефектности AQL 4,0 %, выборочный план - по ГОСТ Р ИСО 2859-1 .

4.12 При получении неудовлетворительных результатов контроля покрытия по внешнему виду и толщине проводят сортировку партии или ее повторную обработку и последующую приемку .

5 Методы испытаний

5.1 Контроль внешнего вида проводят по ГОСТ 1759.0 . Методы контроля дефектов поверхности : болтов - по ГОСТ 1759.2 , гаек - по ГОСТ 1759.3 , шайб - по ГОСТ 18123 .

5.2 Контроль размеров , предельных отклонений формы и расположения поверхностей , шероховатости поверхности болтов и гаек проводят по ГОСТ 1759.1 , шайб - по ГОСТ 18123 .

5.3 Измерение твердости болтов проводят по ГОСТ Р 52627 , твердости гаек - по ГОСТ Р 52628 .

Твердость шайб проверяют по шкале С ГОСТ 9013 на одной из опорных поверхностей на расстоянии 1/3 ширины шайбы от кромки отверстия не менее чем в трех точках , смещенных относительно друг друга на 120 ° .

Твердость в каждой точке измерений должна соответствовать требованиям настоящего стандарта .

5.4 Испытание целых болтов на растяжение и испытание на разрыв на косой шайбе проводят по ГОСТ Р 52627 . Испытание на разрыв на косой шайбе или испытание на разрыв целых болтов разрешается проводить на технологической гайке , навинченной сразу на два болта . Высота технологической гайки должна быть не менее удвоенной высоты гайки плюс два витка резьбы .

Значения расчетных площадей и минимальных разрушающих нагрузок - в соответствии с приложением Д .

5.5 Испытание образцов , выточенных из болтов , на растяжение проводят по ГОСТ 1497 . Для болтов длиной менее

Для испытания из болтов диаметром до

Допускается испытывать образцы болтов диаметром до

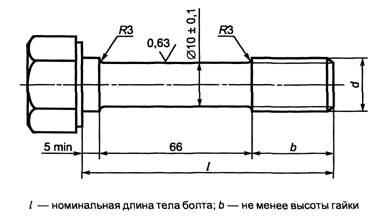

Рисунок 1

5.6 Испытания на ударный изгиб проводят по ГОСТ 9454 . На ударный изгиб испытывают вырезанные из болтов образцы типа I . Для испытания из болтов диаметром до

5.7 Образцы для испытаний на растяжение и ударный изгиб изготовляют из болтов принимаемой партии или из стержней заготовок для болтов ( если длина болта не позволяет изготовить стандартный образец ), прошедших термическую обработку вместе с принимаемой партией .

5.8 Испытание гаек пробной нагрузкой проводят по ГОСТ Р 52628 . Для проведения испытаний гайку навинчивают на закаленную оправку .

Таблица расчетных площадей и значения пробных нагрузок приведены в приложении Д .

5.9 Испытание на определение обезуглероживания ( науглероживания ) проводят по ГОСТ Р 52627 , ГОСТ 1763 . Методика испытания приведена в приложении Г .

5.10 Испытание на соответствие эталону микроструктуры проводят по методике , приведенной в приложении Г .

5.11 Контроль покрытия по внешнему виду и толщине проводят по ГОСТ 9.302 и ГОСТ Р 9.316 .

Толщину покрытия измеряют не менее чем в трех точках , расположенных :

- на каждой опорной поверхности шайбы ;

- на гранях гайки ;

- на гранях головки или на нерезьбовой части тела болта .

За толщину покрытия принимают среднеарифметическое значение результатов измерений по каждому отобранному изделию .

5.12 Коэффициент закручивания определяют на испытательном оборудовании , позволяющем одновременно фиксировать нормативное усилие натяжения болта N и крутящий момент М , прилагаемый к гайке . Методика определения - в соответствии с приложением Е .

Изделия , на которых проведено испытание , не должны быть использованы для повторного испытания данного вида . Допускается использование шайб при условии , что с гайкой будет контактировать другая поверхность шайбы .

6 Маркировка, упаковка, транспортирование и хранение

6.1 Болты должны иметь маркировку в соответствии с ГОСТ Р 52644 . Гайки должны иметь маркировку в соответствии с ГОСТ Р 52645 . Шайбы должны иметь маркировку в соответствии с ГОСТ Р 52646 .

6.2 Временная антикоррозионная защита изделий , упаковка , маркировка тары , транспортирование и хранение - по ГОСТ 18160 и ГОСТ 15150 ( условия 1 - 5).

6.3 На каждую партию изделий оформляют документ о качестве .

На каждую партию изделий с покрытием предприятие , выполнявшее нанесение покрытия , оформляет дополнительный документ о качестве по видам испытаний , указанным в 4.10. Требование к содержанию документа о качестве изделий - по ГОСТ 1759.0 .

Приложение А

(обязательное)

Механические свойства болтов, гаек и шайб из рекомендуемых материалов

Таблица А .1 - Механические свойства болтов

|

Класс прочности |

Рекомендуемые марки стали |

Наружный диаметр резьбы d , мм |

Механические свойства |

||||||

|

Временное сопротивление σв, Н/мм2 |

Твердость по Бринел-лю, НВ |

Относительное сужение ψ1),%, не менее |

Относительное удлинение δ5, %, не менее |

Ударная вязкость KCU +20 2) , Дж/см2, не менее |

|||||

|

не менее |

не более |

не менее |

не более |

||||||

|

6.8 |

40Х3) |

42 |

650 |

850 |

181 |

363 |

35 |

8 |

49 |

|

48 |

600 |

800 |

|||||||

|

8.8 |

40Х3) |

36 |

800 |

950 |

242 |

||||

|

9.8 |

40Х3) |

30 |

900 |

1150 |

285 |

9 |

|||

|

30Х3МФ |

42 |

900 |

1200 |

300 |

|||||

|

30Х3МФ |

48 |

900 |

1200 |

268 |

|||||

|

10.9 |

40Х3) |

16-27 |

1078 |

1274 |

331 |

388 |

8 |

||

|

30Х3МФ |

36 |

1000 |

1200 |

300 |

363 |

9 |

|||

|

30Х3МФ 30Х2НМФА |

36-48 |

1078 |

1275 |

331 |

388 |

||||

|

12.9 |

20Х2НМТРБ |

16-30 |

1274 |

1519 |

360 |

415 |

8 |

||

|

1) Для болтов исполнения ХЛ относительное сужение - не менее 40 %. 2) Для болтов исполнения ХЛ твердостью 364 - 388 НВ испытания по 4.3, перечисление д) проводят при температуре минус 60 °С. Ударная вязкость должна быть не менее 39 Дж/см2. 3) Прокат из стали 40Х применяют с суженными пределами содержания углерода - от 0,37 % до 0,42 %. |

|||||||||

Таблица А .2 - Механические свойства гаек

|

Класс прочности |

Сопрягаемые болты |

Рекомендуемые марки стали |

Напряжение от испытательной нагрузки, Н/мм2, не менее |

Твердость по Бринеллю, НВ |

||

|

Класс прочности |

Наружный диаметр резьбы, мм |

не менее |

не более |

|||

|

6 |

6.8 |

42 |

35, 40 35Х, 40Х |

785 |

229 |

353 |

|

48 |

785 |

|||||

|

8 |

8.8 |

36 |

932 |

|||

|

9 |

9.8 |

30 |

1128 |

|||

|

42 |

40Х |

1128 |

272 |

|||

|

48 |

1128 |

|||||

|

10 |

10.9 |

16-27 |

35, 40 35Х, 40Х |

1245 |

||

|

36 |

40Х |

|||||

|

42 |

1245 |

|||||

|

12 |

12.9 |

16-27 |

1668 |

|||

|

30 |

1519 |

|||||

Таблица А . 3 - Механические свойства шайб

|

Рекомендуемый материал |

Стандарт на материал |

Твердость , HRC |

|

|

не менее |

не более |

||

|

Ст 5 сп 2 |

ГОСТ 380 |

35 |

45 |

|

Ст 5 пс 2 |

|||

|

Ст 5 Гпс 2 |

|||

|

35 |

ГОСТ 1050 |

||

|

40 |

|||

Приложение Б

(рекомендуемое)

Испытание болтов на замедленное хрупкое разрушение

Б .1 Испытание на замедленное хрупкое разрушение ( далее - ЗХР ) рекомендуется проводить при постановке на производство высокопрочных болтов из сталей , не указанных в приложении А . Допускается проведение данных испытаний болтов из сталей , рекомендуемых по приложению А , для экспертной оценки склонности болтов к ЗХР в случаях их разрушения в конструкциях и в арбитражных ситуациях .

Испытания следует проводить в лабораториях , аккредитованных на право проведения указанных испытаний в установленном порядке .

Б .2 Показателем для оценки стойкости высокопрочных болтов к ЗХР является время до разрушения образцов , помещенных под действием растягивающей нагрузки в электролитический раствор для наводороживания металла болта в условиях катодной поляризации .

Критерии оценки стойкости высокопрочных болтов к ЗХР приведены в таблице Б .1 в зависимости от отношения напряжения в образце σ , вызванного действующим растягивающим усилием , к фактическому временному сопротивлению σв металла образца .

Таблица Б .1 - Критерии оценки стойкости высокопрочных болтов к ЗХР

|

Вид испытательного образца |

Нагрузка в рабочей зоне образца σ / σв |

Время до разрушения T 0 мин , не менее |

|

Образец с резьбой М 10 |

0,5 |

370 |

|

0,6 |

220 |

|

|

0,7 |

150 |

|

|

0,8 |

90 |

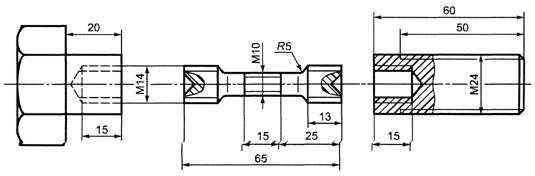

Б . 3 Для испытаний из высокопрочных болтов вырезают цилиндрические образцы . Конструкция образцов и захватных приспособлений для испытаний приведена на рисунке Б .1.

Рисунок Б .1

При диаметре болтов до М 24 включительно цилиндрические образцы вытачивают по оси тела болта . При

диаметре более М 24 цилиндрические образцы вытачивают из поверхностных слоев тела болта на глубине не более

Б .4 Испытания цилиндрических образцов выполняют в испытательном оборудовании , обеспечивающем натяжение цилиндрического образца , закрепленного совместно с захватными приспособлениями в электрохимической ячейке , заполненной электролитом .

Нагружение проводят до уровня , составляющего не более 0,7 фактического временного сопротивления для данной партии болтов . Растягивающее усилие создают в болте закручиванием гайки или головки болта обычным или динамометрическим ключом . Контроль усилия натяжения осуществляют по уровню деформаций ( напряжений ) в сечении брутто рабочей части образца . Допускаемое отклонение напряжений в рабочей части образца ± 5 %.

Б .5 Наводороживание проводят после достижения заданного уровня напряжений в рабочей части образца при постоянной нагрузке . Катодная поляризация осуществляется источником постоянного тока . Плотность тока 45 - 50 мА / см 2 . Допускаемое отклонение плотности тока ± 10 мА / см 2 .

Наводороживающей средой служит 0,05 н . раствор H 2 S 04 с добавлением 20 мг / л Se 02 ( стимулятора наводороживания ). Использовать наводороживающий раствор следует не более 10 раз .

В качестве анодов при катодной поляризации рекомендуется использовать платину или свинец . Площадь поверхности анода должна быть соизмерима с площадью поляризуемой поверхности образца .

Приложение В

(рекомендуемое)

Испытание болтов на трещиностойкость

В. 1 Испытание болтов на определение трещиностойкости рекомендуется проводить при постановке на производство высокопрочных болтов из сталей , не указанных в приложении А. Допускается проведение испытаний на трещиностойкость болтов из сталей , рекомендуемых по приложению А , для экспертной оценки склонности крепежных изделий к коррозионному растрескиванию в случаях их разрушения в конструкциях и в арбитражных ситуациях.

Испытания проводят в лабораториях , аккредитованных на право проведения указанных испытаний в установленном порядке.

В. 2 Критерием оценки трещиностойкости является значение порогового коэффициента интенсивности напряжений K 1 scc , которое для материала болтов должно быть не менее 38 · 106 Н·м -3/2 .

Пороговое значение коэффициента интенсивности напряжений K 1 scc определяют на основании графиков зависимости времени испытаний до разрушения испытательных образцов от коэффициента интенсивности напряжений К1 i испытательных образцов , полученных в результате испытаний , как минимальное значение коэффициента интенсивности напряжений K 1 i испытательных образцов при базовом значении времени испытаний.

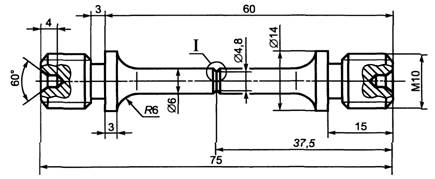

В .3 Испытания проводят на изготовленных из высокопрочных болтов цилиндрических образцах с V - образным надрезом в рабочей зоне , в вершине которого создана кольцевая усталостная трещина. Оптимальное отношение диаметра образца по вершине надреза к диаметру цилиндрической части образца 0,7. Глубина усталостной

трещины (0,15 - 0,35) · 10-

Рисунок В. 1

В .4 Испытания цилиндрических образцов проводят на разрывных машинах в условиях воздействия слабоагрессивной промышленной атмосферы при периодическом или постоянном погружении в 0,001 н раствор H 2 S 04 ( рН = 3) или в камере влажности с содержанием S 02 не более 0,8 г / м 3 Базовое время испытаний 104 мин.

В .5 По результатам испытаний определяют значение коэффициента интенсивности напряжений К1 i цилиндрических образцов с наружной трещиной переменной глубины по формуле

|

|

где К1 i - коэффициент интенсивности напряжений ;

σ net - растягивающее напряжение в нетто сечении , Н / м 2 ;

D - диаметр рабочей части образца , м ;

ε = r / R , где г - радиус перешейка трещины , м , R - радиус рабочей части образца , м

В .6 Если полученные значения коэффициента интенсивности напряжений К 1 i ≥ K 1 scc , то можно сделать заключение о пригодности болтов к применению в металлоконструкциях.

Приложение Г

(рекомендуемое)

Испытания на обезуглероживание (науглероживание) и соответствие микроструктуры

Г .1 Требования к образцам

Определение микроструктуры и обезуглероживания ( науглероживания ) выполняют на образце длиной , равной диаметру резьбы , который вырезают по оси болта на расстоянии одного диаметра от торца .

Изготовление шлифа и его травление проводят в соответствии с требованиями по подготовке проб ГОСТ 1763 , ГОСТ 5639 . При изготовлении шлифа не допускается нарушение плоскостности его кромок .

Г .2 Контролируемые параметры

При исследовании шлифа определяют для классов прочности :

- 8.8; 9.8 - обезуглероженный слой ;

- 10.9; 12.9 - обезуглероженный слой , величину действительного зерна , содержание доэвтектоидного феррита , твердость поверхности .

При внедрении новых марок стали и при экспертной оценке определяют для классов прочности :

- 6.8 - микроструктуру на профиле резьбы , величину действительного зерна , наличие мартенсита ;

- 8.8; 9.8 - обезуглероженный слой , микроструктуру на профиле резьбы , размер действительного зерна , наличие мартенсита , твердость после повторного отпуска ;

- 10.9 - обезуглероженный слой и микроструктуру на профиле резьбы , величину действительного зерна , содержание доэвтектоидного феррита , содержание бейнита , троостита на оси профиля резьбы , наличие мартенсита , отпущенного мартенсита , твердость после повторного отпуска , твердость поверхности ;

- 12.9 - обезуглероженный слой и микроструктуру на профиле резьбы , величину действительного зерна , содержание троостита и доэвтектоидного феррита , наличие мартенсита , твердость после повторного отпуска , твердость поверхности .

Г . 3 Методы исследования

Определение глубины зоны полного обезуглероживания проводят при увеличении 100 х по ГОСТ 1763 .

Частичное обезуглероживание определяют методом измерения микротвердости при нагрузке 1 - 3 Н по ГОСТ 9450 в соответствии с ГОСТ Р 52627 .

Процентное содержание феррита определяют по шкале 7, троостита - по шкале 8 ГОСТ 8233 при увеличении 500 х и 100 х соответственно .

Величину действительного зерна определяют по ГОСТ 5639 .

Твердость после повторного отпуска определяют по ГОСТ Р 52627 . Повторный отпуск проводят при температуре Т = 415 °С для классов прочности 8.8; 9.8; 10.9 и T = 370 °С для класса прочности 12.9 в течение 30 мин .

Твердость поверхности определяют методом измерения микротвердости . Измерения проводят по ГОСТ 9450 при нагрузке 1 - 3 Н . Твердость в точке у основания профиля резьбы ( твердость поверхности ) сравнивают с твердостью в точке , соответствующей 2/3 диаметра ( твердость сердцевины ).

Г .4 Эталоны микроструктуры болтов из стали 40 Х

В микроструктуре болтов всех классов прочности не допускаются :

- наличие мартенсита ;

- величина действительного зерна более шестого балла по ГОСТ 5639 .

Класс прочности 6.8:

Микроструктура должна состоять из троостосорбита отпуска . Для болтов , изготовленных из стали 40 Х , допускается несквозная закалка на глубину , обусловленную полосой прокаливаемости по ГОСТ 4543 ( наличие бейнита , троостита и сорбита в сердцевине сечения ).

Классы прочности 8.8; 9.8:

Микроструктура должна состоять из троостосорбита отпуска . Для болтов , изготовленных из стали 40 Х , допускается несквозная закалка на глубину , обусловленную полосой прокаливаемости по ГОСТ 4543 ( наличие бейнита , троостита и сорбита в сердцевине сечения ).

Глубина зоны полного обезуглероживания должна быть не более

Разность между значениями твердости в точке 1 и в точке 2 ( ГОСТ Р 52627 ) не должна быть более 30 HV .

Разность между значениями твердости в точке 3 и в точке 1 ( ГОСТ Р 52627 ) не должна быть более 30 HV .

Высота необезуглероженной зоны должна быть не менее 1/2 высоты профиля резьбы .

Среднеарифметические значения твердости , рассчитанные по результатам трех измерений твердости до повторного отпуска и после него , не должны различаться более чем на 20 HV .

Класс прочности 10.9:

Микроструктура должна состоять из троостосорбита отпуска , сохраняющего игольчатую ориентацию мартенсита . В сердцевине допускается наличие троостита в количестве не более 50 %. Не допускаются :

- наличие доэвтектоидного феррита в количестве более 5 %, кроме случая частичного обезуглероживания по ГОСТ Р 52627 ;

- содержание продуктов промежуточного и диффузионного распада аустенита ( троостита ) на оси профиля резьбы более 50 %.

Глубина зоны полного обезуглероживания должна быть не более

Разность между значениями твердости в точке 1 и в точке 2 ( ГОСТ Р 52627 ) не должна быть более 30 HV .

Разность между значениями твердости в точке 3 и в точке 1 ( ГОСТ Р 52627 ) не должна быть более 30 HV .

Высота необезуглероженной зоны должна быть не менее 2/3 высоты профиля резьбы .

Твердость поверхности не должна отличаться от твердости сердцевины более чем на 30 единиц по Виккерсу , при этом твердость не должна превышать 390 HV .

Среднеарифметические значения твердости , рассчитанные по результатам трех измерений твердости до повторного отпуска и после него , не должны различаться более чем на 20 HV .

Приложение Д

(обязательное)

Расчетные площади и нагрузки для испытаний болтов на разрыв и гаек на пробную

нагрузку

Таблица Д .1 - Значения расчетных площадей и минимальных разрушающих нагрузок при испытаниях по 4.3, перечисления б ) и в )

|

Наружный диаметр резьбы, мм |

Расчетная площадь сечения, мм2 |

Класс прочности болтов и минимальное временное сопротивление разрыву, Н/мм2 |

||||||

|

6.8 |

8.8 |

9.8 |

10.9 |

12.9 |

||||

|

600 |

800 |

900 |

1000 |

1078 |

1200 |

1350 |

||

|

Минимальная разрушающая нагрузка при испытании болтов, Н |

||||||||

|

16 |

157 |

- |

125600 |

- |

- |

169200 |

- |

212000 |

|

18 |

192 |

- |

153600 |

- |

- |

207000 |

- |

259200 |

|

20 |

245 |

- |

196000 |

- |

- |

264100 |

- |

330800 |

|

22 |

303 |

- |

242400 |

- |

- |

326600 |

- |

409000 |

|

24 |

353 |

- |

282400 |

- |

- |

380500 |

- |

476600 |

|

27 |

459 |

- |

367200 |

- |

- |

494800 |

- |

619600 |

|

30 |

561 |

- |

448800 |

504900 |

- |

604800 |

673200 |

- |

|

36 |

816 |

- |

652800 |

- |

- |

879600 |

- |

- |

|

42 |

1120 |

672000 |

- |

- |

1120000 |

1207400 |

- |

- |

|

48 |

1472 |

883200 |

- |

1324800 |

|

1586800 |

- |

- |

Таблица Д .2 - Значения расчетных площадей , напряжений от пробной нагрузки и значения пробной нагрузки при испытании гаек по 4.7, перечисление б )

|

Наружный диаметр резьбы , мм |

Расчетная площадь сечения , мм 2 |

Класс прочности гаек и напряжение от пробной нагрузки , Н / мм 2 |

|||||||

|

6 |

8 |

9 |

10 |

12 |

|||||

|

784 |

932 |

1075 |

1128 |

1245 |

1373 |

1520 |

1668 |

||

|

Пробная нагрузка , Н |

|||||||||

|

16 |

157 |

- |

- |

168900 |

- |

195500 |

- |

- |

261900 |

|

18 |

192 |

- |

- |

206400 |

- |

239000 |

- |

- |

320300 |

|

20 |

245 |

- |

- |

263400 |

- |

305000 |

- |

- |

408700 |

|

22 |

303 |

- |

- |

325700 |

- |

377200 |

- |

- |

505400 |

|

24 |

353 |

- |

- |

379500 |

- |

439500 |

- |

- |

588800 |

|

27 |

459 |

- |

- |

493400 |

- |

571500 |

- |

- |

765600 |

|

30 |

561 |

- |

- |

603100 |

632800 |

698400 |

- |

852700 |

- |

|

36 |

817 |

- |

761400 |

878300 |

- |

1017200 |

- |

- |

- |

|

42 |

1120 |

879200 |

- |

- |

1263400 |

1394400 |

1537800 |

- |

- |

|

48 |

1472 |

1155500 |

- |

- |

1663800 |

1832600 |

- |

- |

- |

Приложение Е

(обязательное)

Испытание болтов на коэффициент закручивания

Е .1 Для контроля качества поверхности резьбы изготовитель проводит испытание на определение коэффициента закручивания , зависящего от покрытия и смазки , нанесенных на резьбу болта и / или гайки .

Е .2 В комплект резьбового соединения , подвергаемого испытаниям , входят болт , гайка и две шайбы .

Для исключения разногласий между изготовителем и потребителем способ подготовки крепежных изделий к испытаниям должен быть идентичным .

На крепежные изделия с нормальным покрытием перед испытанием наносят смазку на все поверхности трения - на резьбу болта и гайки и на опорные поверхности гайки и шайбы . Подготовку болтов , гаек и шайб проводят в следующем порядке :

- очищают от технологической смазки и загрязнений окунанием в емкость с бурлящим щелочным раствором при температуре не менее 90 °С на 10 - 15 мин ;

- смывают остатки щелочного раствора окунанием в емкость с бурлящей водой при температуре не менее 90 °С на 10 - 15 мин ;

- выдерживают при температуре не ниже 20 °С до полного высыхания влаги ;

- смазывают окунанием в емкость со смазочным составом из 80 % неэтилированного бензина по ГОСТ Р 51866 и 20 % минерального масла по ГОСТ Р 51634 при температуре состава 20 °С и времени выдержки 1 - 2 мин ;

- высушивают на решетчатом поддоне в течение не менее 2 ч при температуре не ниже 20 °С .

Крепежные изделия с произвольным покрытием испытывают без дополнительной смазки , если иное не предусмотрено соглашением между изготовителем и потребителем .

Примечание - При подготовке болтов , гаек и шайб к испытаниям не допускается удалять загрязнения с поверхностей трения ( резьбы и опорных поверхностей гаек и шайб ) способами , изменяющими профиль резьбы или шероховатость поверхности , например абразивоструйной обработкой , прогонкой резьбы и пр .

Е . 3 Испытания следует проводить в отапливаемых помещениях при температуре не ниже 20 °С . Условия проведения испытаний у изготовителя и потребителя должны быть идентичны .

Е .4 Коэффициент закручивания определяют путем измерения фактического крутящего момента , приложенного к гайке , в момент достижения в теле болта нормативного усилия натяжения .

Коэффициент закручивания К определяют по формуле

|

|

где М - фактический крутящий момент , приложенный к гайке , создающий в теле болта нормативное усилие натяжения , Н·м ;

N - нормативное усилие натяжения болта , принимаемое по таблице Е .1, Н ;

d - наружный диаметр резьбы болта , мм . Значения нормативных усилий натяжения для болтов различных классов прочности приведены в таблице Е .1.

Таблица Е .1 - Нормативные усилия натяжения болтов для определения коэффициента закручивания

|

Наружный диаметр резьбы , мм |

Класс прочности болтов и напряжение от нормативного усилия , Н / мм 2 |

||||||

|

6.8 |

8.8 |

9.8 |

10.9 |

12.9 |

|||

|

420 |

500 |

610 |

675 |

730 |

800 |

900 |

|

|

Нормативное усилие натяжения , Н |

|||||||

|

16 |

- |

78500 |

- |

- |

110000 |

- |

141000 |

|

18 |

- |

96000 |

- |

- |

140000 |

- |

172000 |

|

20 |

- |

122000 |

- |

- |

179000 |

- |

221000 |

|

22 |

- |

152000 |

- |

- |

220000 |

- |

273000 |

|

24 |

- |

177000 |

- |

- |

258000 |

- |

318000 |

|

27 |

- |

230000 |

|

- |

335000 |

- |

413000 |

|

30 |

- |

281000 |

342000 |

- |

410000 |

449000 |

- |

|

36 |

- |

409000 |

- |

- |

596000 |

- |

- |

|

42 |

470000 |

560000 |

- |

754000 |

818000 |

- |

- |

|

48 |

618000 |

736000 |

898000 |

- |

1075000 |

- |

- |

Точность оценки коэффициента закручивания - до 0,01.

Е .5 Для испытаний допускается использовать испытательное оборудование , позволяющее одновременно фиксировать приложенный к гайке крутящий момент М и возникающее в теле болта усилие натяжения N независимо от принципа действия оборудования и способа регистрации указанных характеристик . Допускается определять указанные характеристики расчетом на основании непосредственного измерения других показателей , связанных с определяемыми характеристиками научно обоснованными аналитическими зависимостями .

Погрешность измерений или определения характеристик должна быть не более : усилия натяжения ± 1 %; крутящего момента ± 5 %.

Е .6 При проведении испытаний крутящий момент должен быть приложен к гайке . Закручивание гайки проводят плавно , без рывков со скоростью не более 10 об / мин . При закручивании гайки головка болта и шайба под гайкой не должны проворачиваться .

Ключевые слова : болты , гайки , шайбы , болты и гайки высокопрочные ; болты , гайки и шайбы для металлических конструкций , общие технические условия