Рекомендации Методические рекомендации по применению технологии армирования асфальтобетонных покрытий рулонными базальтоволокнистыми материалами при строительстве и ремонте автомобильных дорог

ГОСУДАРСТВЕННАЯ СЛУЖБА

ДОРОЖНОГО ХОЗЯЙСТВА

МИНИСТЕРСТВА ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

(РОСАВТОДОР)

Утверждено

распоряжением

Росавтодора № 333-р

от 11.09.2001 г.

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ ТЕХНОЛОГИИ АРМИРОВАНИЯ

АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ

РУЛОННЫМИ БАЗАЛЬТОВОЛОКНИСТЫМИ МАТЕРИАЛАМИ

ПРИ СТРОИТЕЛЬСТВЕ И РЕМОНТЕ АВТОМОБИЛЬНЫХ ДОРОГ

Москва 2001

Настоящие "Методические рекомендации по применению технологии армирования асфальтобетонных покрытий рулонными базальтоволокнистыми материалами при строительстве и ремонте автомобильных дорог" (далее - Рекомендации) разработаны по заданию Государственной службы дорожного хозяйства Минтранса России. Рекомендации предназначены для повышения трещиностойкости покрытий, замедления колееобразования, продления сроков службы асфальтобетонных покрытий, повышения их долговечности и надежности путем использования рулонных базальтоволокнистых материалов. Рекомендации могут быть использованы в производственной деятельности федеральных и территориальных органов управления дорожного хозяйства, дирекции строящихся дорог, а также проектных и подрядных производственных организаций для практического применения в проектах строительства и ремонта асфальтобетонных покрытий автомобильных дорог общего пользования рулонных базальтоволокнистых материалов.

Рекомендации содержат общие положения о применении данной технологии при строительстве и ремонте асфальтобетонных покрытий, сведения об используемых материалах, указания об особенностях производства работ и контроле качества работ, а также приложения, содержащие сведения о характеристиках используемых базальтовых материалов, перечень нормативно-технических документов, используемых при проведении работ по строительству и ремонту асфальтобетонных покрытий, армированных рулонными базальтоволокнистыми материалами.

Разработка технологии применения базальтоволокнистых материалов при производстве дорожных работ и опытно-экспериментальная её проверка выполнены коллективом специалистов Компании "Дорожные технологии" под руководством инженера В.А. Попова.

Рекомендации разработаны коллективом авторов в составе инж. Попова В.А., Савиных О.А., Ногая В.А., канд. техн. наук Коганзона М.С., Иванова А.В., Юносова С.М. (АОЗТ Компания "Дорожные технологии"), канд. техн. наук Перкова Ю.Р., докт. техн. наук Руденского А.В., инж. Фомина А.И. и Коренкова О.Б. ( ГП РосдорНИИ).

СОДЕРЖАНИЕ

|

1. Общие положения . 2 2. Используемые материалы .. 3 3. Технология производства работ по армированию асфальтобетонного покрытия базальтовой сеткой . 3 3.1. Технология производства работ при строительстве и ремонте асфальтобетонного покрытия. 4 3.2. Особенности технологии производства работ при ремонте покрытия. 6 4. Контроль качества работ . 9 5. Обеспечение безопасности работ и охрана окружающей среды .. 9 Приложение 1 Сравнительные характеристики нитей из стеклянных и базальтовых волокон . 9 Приложение 2 Ткани базальтовые ту 5952-031-00204949-95 . 10 Приложение 3 Ровинги из базальтовых комплексных нитей ТУ 5952-030-00204949-95 . 10 Приложение 4 Перечень основных нормативно-технических документов . 11 |

1. Общие положения

1.1. Настоящие Рекомендации предназначены для технологического обеспечения повышенной трещиностойкости при строительстве и ремонте дорожных асфальтобетонных покрытий путём использования рулонных базальтоволокнистых материалов.

Настоящие Рекомендации дополняют положения «Пособия по строительству асфальтобетонных покрытий и оснований автомобильных дорог и аэродромов» (к СНиП 3.06.03-85 и СНиП 3.06.06-88), «Технических правил ремонта и содержания автомобильных дорог» ВСН 24-88 и «Указаний по повышению несущей способности земляного полотна и дорожных одежд с применением синтетических материалов» ВСН 49-86 в части армирования дорожных покрытий и согласованы с соответствующей частью «Рекомендаций по расчету и технологии устройства оптимальных конструкций дорожных одежд с армирующими прослойками при строительстве, реконструкции и ремонте дорог с асфальтобетонными покрытиями», ФДЦ Минтранса России, М., 1993.

1.2. Базальтоволокнистые материалы имеют следующие основные преимущества:

- превосходство над широко используемыми материалами по температуростойкости, виброустойчивости, долговечности;

- экологическая безопасность, негорючесть, взрывобезопасность;

- химическая инертность - не выделяют и не образуют токсичных веществ в воздушной и химически активных средах;

- неограниченность сырьевых запасов базальта.

Базальтовые волокна обладают высокой прочностью, сопоставимой с прочностью высокопрочных стеклянных волокон, а модуль упругости базальтовых волокон выше на 15 - 20 %, чем у волокон из стекла.

1.3. В результате армирования трещиноватых асфальтобетонных покрытий базальтоволокнистыми материалами обеспечивается эффект снижения количества, степени раскрытия и увеличения времени появления на устраиваемом покрытии отраженных трещин различной природы, а также замедления процесса колееобразования на покрытиях.

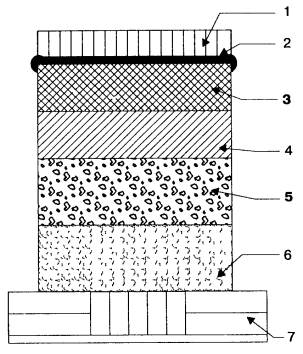

Рис. 1. Конструктивное решение армирования асфальтобетонного покрытия рулонными базальтоволокнистыми материалами:

1, 2 - вновь устраиваемые асфальтобетонные слои усиления; 3 - прослойка из рулонного базальтоволокнистого материала; 4 - блочное асфальтобетонное основание (старое покрытие); 5 - основание дорожной одежды; 6 - песчаный подстилающий слой; 7 - земляное полотно

1.4. В результате армирования вновь устраиваемого дорожного покрытия базальтоволокнистыми материалами обеспечивается увеличение межремонтных сроков дорожных одежд.

1.5. Дорожные одежды с асфальтобетонными покрытиями и прослойками из базальтоволокнистых материалов необходимо проектировать согласно действующим нормативно-техническим документам ( ВСН 46-83, СНиП 2.05.02-85) с учетом положений настоящих Рекомендаций.

1.6. Проведение последующих ремонтных работ на участках, армированных базальтоволокнистыми материалами методами холодного фрезерования, терморегенерации и др., следует проводить по принятой технологии производства ремонтных работ.

1.7. Конструктивное решение армирования асфальтобетонного покрытия базальтоволокнистыми материалами может быть следующим ( рис. 1).

2. Используемые материалы

2.1. Имеющаяся технология промышленного производства материалов из горных пород типа базальт позволяет получать непрерывную нить, а также комплексные нити различных тексов (толщин), ровинги, ткани и нетканые материалы.

Сравнительные характеристики нитей из стеклянных и базальтовых волокон приведены в приложении № 1.

В настоящее время на основе базальтовых волокон выпускаются промышленностью ткани базальтовые, базальтовые сетки, рубленое базальтовое волокно и др.

В приложении № 2 и приложении 3 приведены показатели, характеризующие физико-механические свойства соответственно базальтовых тканей и ровингов из базальтовых комплексных нитей.

2.2. В качестве армирующих прослоек при устройстве асфальтобетонных покрытий широко используются сетки базальтовые нитепрошивные марки СБП-Д пропитанные составом замасливателей по ТУ-218РФ-001-05204776-2000.

Физико-механические показатели указанной сетки приведены в табл. № 1.

Таблица 1

Физико-механические показатели базальтовой сетки

|

№ п/п |

Наименование показателя |

Значение |

|

1 |

Средний размер ячейки сетки, мм |

25 ´ 25 |

|

2 |

Масса единицы площади, г/м2 |

320 ± 40 |

|

3 |

Ширина, см |

100 ± 5 |

|

4 |

Плотность сетки, ровингов*/м: |

|

|

- по основе; |

40 ± 2 |

|

|

- по утку |

40 ± 2 |

|

|

5 |

Разрывная нагрузка сетки, кН/м, не менее: |

|

|

- по основе; |

45 |

|

|

- по утку |

40 |

|

|

6 |

Относительное удлинение, % |

6 ± 2 |

|

7 |

Содержание связующего, %, не менее |

20 |

|

8 |

Температура плавления связующего состава, °С |

250 |

* Ровинг - пучок базальтовых комплексных нитей.

2.3. Поставка сетки на объект осуществляется в рулонах согласно указанным выше ТУ. Контроль качества и приемка сетки выполняются Заказчиком, возможно привлечение научных или других организаций, обладающих необходимым опытом работы с этим материалом и имеющих соответствующее оборудование.

2.4. Для обеспечения сцепления сетки с нижним и верхним слоями асфальтобетонного покрытия и дальнейшей совместной их работы проводится подгрунтовка с использованием эмульсий битумных дорожных по ГОСТ 18659-81 или битумов нефтяных дорожных вязких по ГОСТ 22245-90. Используемый битум должен отвечать требованиям сцепления с песком в соответствии с методикой ГОСТ 11508-74. При неудовлетворительном сцеплении битума с минеральным материалом адгезионные свойства битума должны быть улучшены путём введения добавки поверхностно-активного вещества катионного типа в соответствии с указаниями «Инструкции» ВСН 59-68. Расход битума определяется из расчета 0,8 - 1,0 л/м2.

3. Технология производства работ по армированию асфальтобетонного покрытия базальтовой сеткой

3.1. Технология производства работ при строительстве и ремонте асфальтобетонного покрытия.

3.1.1. Работы по устройству дорожных покрытий ведут по типовым технологическим схемам с включением отдельных операций, связанных с укладкой сетки из базальтового материала:

- подготовка покрытия;

- укладка и фиксация базальтовой сетки на покрытии;

- устройство асфальтобетонного покрытия.

3.1.2. Работы по подготовке поверхности покрытия и укладке сетки следует производить в сухую погоду, на сухом покрытии при температуре воздуха не ниже +5°С и силе ветра не более 6 м/сек.

3.1.3. Обработку покрытия битумом (битумной эмульсией) выполняют на ширину асфальтоукладчика плюс 0,15 - 0,20 м сплошным слоем, последовательно на длину одного или двух рулонов сетки с последующим повтором, в целом на длину сменной захватки. Длину обрабатываемого битумной эмульсией (битумом) участка следует уточнять на месте с учётом производительности ведущей машины - асфальтоукладчика и в зависимости от принятой схемы организации работ. При этом целесообразно согласовать режим розлива с методикой укладки сетки и длиной рулона. В любом случае на расстоянии от асфальтоукладчика до конца уложенной сетки не должно быть движения транспортных средств.

3.1.4. Основной розлив вяжущего следует выполнять автогудронатором, чтобы обеспечить однородную обработку покрытия без образования «битумных дорожек». При обработке покрытия битумом его температура должна составлять 140 - 160°С. При обработке покрытия битумной эмульсией (катионной) ее температура может быть равна окружающей (при ее значении выше 20°С).

При температуре окружающего воздуха ниже 20°С эмульсию следует подогреть до 50°С.

3.1.5. Норму расхода битума (битумной эмульсии) уточняют после проведения подготовительных работ. При наличии значительного количества не устраненных мелких дефектов (мелкие трещины шириной до 3 мм) расход принимается 1,0 л/м2 и более. При полном устранении дефектов расход может быть снижен до 0,8 л/м2.

3.1.6. Доставку сетки на участок осуществляют после проведения подготовительных работ в количестве, необходимом для выполнения суточной нормы работ. Сетка складируется на обочине таким образом, чтобы исключить ручное перемещение рулонов на значительное расстояние, т.е. с учетом длины сетки в рулоне.

3.1.7. Полотно сетки должно быть расположено следующим образом:

- при локальном армировании известной трещины - вдоль и симметрично средней линии трещины ( рис. 2). Расстояние от края сетки до трещины должно быть не меньше 40 см. Для обеспечения этого условия при армировании трещины большой кривизны полотно сетки допускается разрезать на короткие куски и укладывать с нахлестом по направлению трещины;

Рис. 2. Схема расположения полотен базальтовых сеток при локальном армировании

- при сплошном армировании - параллельно оси дороги несколькими рядами ( рис. 3).

Рис. 3. Схема расположения полотен базальтовых сеток при сплошном армировании

3.1.8. Укладку сетки ведут в продольном направлении вручную, ровно, без перекосов звеном рабочих из трех человек при числе одновременно раскатываемых рулонов до трех (число рабочих может быть увеличено в зависимости от количества одновременно раскатываемых рулонов, т.е. ширины используемого асфальтоукладчика). Не допускается при раскатке рулонов образование складок, волн и т.д. При их наличии участки сетки подрезают ножницами, выравнивают и в этих местах дополнительно прикрепляют к покрытию.

3.1.9. Раскатку рулонов производят по возможности с опережением крайнего (внешнего) рулона, который выполняет роль шаблона и ориентира для других, соседних рулонов.

3.1.10. При строительстве асфальтобетонного покрытия с включением армирующей прослойки из базальтоволокнистой сетки раскладку рулонов возможно осуществлять двумя способами.

Первый способ заключается в раскатке рулонов по обработанному битумным вяжущим нижнему слою покрытия на всю их длину с прикреплением полотна сетки к покрытию ( рис. 4). После раскатки первых метров рулона (рулонов) сетки их торцевую часть по углам пристреливают с помощью строительно-монтажного пистолета или закрепляют гвоздями длиной 200 - 300 мм.

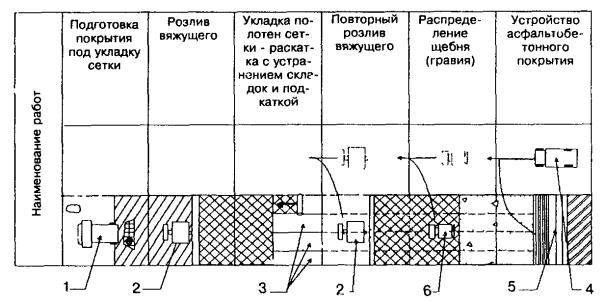

Рис. 4. Технологическая схема по устройству прослоек (1-й способ) из сетчатых базальтовых материалов в слоях асфальтобетонного покрытия:

1 - машина для ремонта дорожных покрытий; 2 - автогудронатор; 3 - рулоны сетки; 4 - автосамосвал; 5 - асфальтоукладчик; 6 - щебнераспределитель

При дальнейшей раскатке производят периодическое разравнивание, ориентирование каждого полотна с небольшим продольным натяжением и осуществляют прикрепление к покрытию с интервалом 10 м. Одновременно с раскаткой рулонов перед прикреплением полотен следует выполнить подкатку полотен легким или средним катком с гладкими вальцами, то же самое делается и в случае, когда используемый в качестве вяжущего битум загустел. Подкатка сетки осуществляется (при необходимости) также и в случае её отрыва колесами автосамосвалов, подвозящих асфальтобетонную смесь. Подкатка должна обеспечивать полное прилипание сетки к ремонтируемому покрытию. После осмотра сетки и исправления дефектов укладки возможны два решения: укладка асфальтобетонного слоя непосредственно по сетке или по сетке, повторно обработанной битумом (эмульсией) из расчета 1,0 л/м2 с последующим распределением щебня (эта операция не обязательна) фракций 5 - 10 мм из расчета 9 - 11 кг/м2. Процесс повторного розлива вяжущего и распределения щебня должен быть скорректирован со скоростью движения асфальтоукладчика. Он должен учитывать время и маршрут движения автомобилей, подвозящих асфальтобетонную смесь. Разворот автомобилей должен выполняться за пределами участка, а заезд на сетку - только задним ходом.

При производстве работ необходимо обеспечить минимальное движение автосамосвалов, подвозящих асфальтобетонную смесь, по уложенной сетке.

3.1.11. Второй способ заключается в том, что раскатка нескольких рулонов производится на всю ширину асфальтоукладчика непосредственно перед ним и по мере его движения ( рис. 5). Рулоны сетки раскатываются вплотную друг к другу вручную несколькими рабочими. Прижим и закрепление сетки на покрытии осуществляется укладываемым асфальтобетонным слоем без прикрепления сетки к ремонтируемому покрытию. Перекосы полотен исправляются их подрезом в необходимых местах.

Рис. 5. Технологическая схема по устройству прослоек из сетчатых базальтовых материалов в слоях асфальтобетонного покрытия (2-й способ):

1 - машина для ремонта дорожных покрытий; 2 - автогудронатор; 3 - рулоны раскатываемой сетки; 4 - автосамосвал; 5 - асфальтоукладчик

При втором способе можно включить в технологическую цепочку автогудронатор, т.е. вести обработку покрытия вяжущим впереди на некотором расстоянии по мере движения асфальтоукладчика. Этот способ рекомендуется использовать при доставке асфальтобетона автосамосвалами с малой ёмкостью кузовов, когда асфальтобетонная смесь может быть сразу выгружена в приёмный бункер асфальтоукладчика.

3.1.12. Минимальная толщина укладываемого слоя асфальтобетона для II и III дорожно-климатической зоны может быть принята на основе специального обоснования толщины слоя усиления, с учетом прочности дорожной конструкции, согласно «Указаниям по оценке прочности и расчету усиления нежестких дорожных одежд» ( ВСН 52-89), Минавтодор РСФСР, 1989г.

3.1.13. Устройство асфальтобетонного покрытия выполняют по типовой технологии, обращая внимание на качество работ по укладке сетки и регулируя режим движения автосамосвалов, подвозящих асфальтобетонную смесь.

3.2. Особенности технологии производства работ при ремонте покрытия.

3.2.1. Участки дороги для проведения работ выбираются на основе результатов ее обследования. Определяются сроки и вид предыдущего ремонта дороги. Обследованию подлежат дорожная одежда, обочины, земляное полото. Цель обследования - определить причины и вид деформаций и оценить эффективность применения базальтоволокнистых сеток для их ликвидации.

3.2.2. Обеспечение безопасности при выполнении ремонтных работ.

При проведении ремонтных работ следует руководствоваться требованиями обеспечения безопасности в соответствии с указаниями «Технических правил ремонта и содержания автомобильных дорог» ( п. 4.7.), а также «Инструкцией по организации движения и ограждению мест производства дорожных работ» ВСН 37-84.

На участке проведения ремонтных работ до их начала устанавливают временные дорожные знаки, сигналы и светофоры, ограждающие и направляющие устройства, делают временную разметку проезжей части, а в необходимых случаях устраивают объезд ремонтируемого участка.

Ограждение места работ производят с помощью ограждающих щитов, штакетных барьеров, стоек, вешек, конусов, шнуров с цветными флажками, сигнальных огней.

3.2.3. Схемы организации движения и ограждения мест работ, а также сроки проведения работ утверждаются руководителем дорожной организации и согласовываются с органами ГИБДД.

Временные дорожные знаки, устанавливаемые в местах проведения работ, должны соответствовать требованиям ГОСТ 10807-78 «Знаки дорожные. Общие технические условия», а условия их применения - ГОСТ 23457-79 «Технические средства организации движения. Правила применения», а также п. 4.3. «Технических правил по ремонту и содержанию автомобильных дорог».

3.2.4. Для обеспечения видимости границ места проведения работ в тёмное время суток ограждающие устройства должны быть оборудованы световыми элементами и сигнальными фонарями.

В тёмное время суток дорожные машины и оборудование, не занятые при проведении работ, должны находиться за пределами земляного полотна.

3.2.5. При проведении дорожных работ по укладке базальтовых сеток необходимо принимать меры по организации движения и ограждению мест производства работ в строгом соответствии с ВСН 37-84 «Инструкцией по организации движения и ограждению мест производства работ».

В местах производства работ при нанесении на проезжую часть линий разметки, расстановке направляющих конусов или вех, отклоняющие транспортные потоки, длину отгона L отг следует принимать по табл. 2 ( ВСН 37-84, табл. 2.1).

Таблица 2

Рекомендуемая длина отгона ширины проезжей части, закрываемой для движения при различной скорости на подходе

|

Скорость на подходе, км/ч |

Длина отгона, м при ширине проезжей части, закрываемой для движения, м |

|||||

|

2,5 |

3,0 |

3,5 |

4,0 |

5,0 |

7,5 |

|

|

30 |

12 |

25 |

25 |

30 |

35 |

50 |

|

40 |

20 |

30 |

40 |

50 |

60 |

70 |

|

50 |

30 |

40 |

50 |

60 |

80 |

110 |

|

60 |

45 |

55 |

65 |

75 |

95 |

125 |

|

80 |

60 |

65 |

75 |

85 |

100 |

130 |

|

100 |

80 |

90 |

100 |

105 |

115 |

160 |

Пример размещения технических средств организации дорожного движения и ограждения места производства работ показан на рис. 6.

Временные дорожные знаки, применяемые при организации движения в местах производства дорожных работ:

1.23 - Дорожные работы

1.18.2 - Сужение дороги

2.6 - Преимущество встречного движения

2.7 - Преимущество перед встречным движением

3.20 - Обгон запрещен

3.24 - Ограничение максимальной скорости

3.31 - Конец зоны всех ограничений

7.1.1 - Расстояние до объекта

7.2.1.- Зона действия

4.2.2.-Объезд препятствия слева

Рис. 6. Пример решения технических средств организации движения в местах производства дорожных работ, выполняемых на половине ширины проезжей части двухполосной дороги:

1 - разметка проезжей части; 2 - направпяющие конусы; 3 - кромка проезжей части; 4 - зона дорожных работ; 5 - ограждающие барьеры; 6 - сигнальные фонари или световозвращающие элементы; 8 - ширина проезжей части, L отг. - длина отгона ширины зоны дорожных работ; I - расстояние между конусами

3.2.6. Максимальную длину ремонтируемого участка в случае саморегулирования встречного разъезда необходимо назначать в соответствии с данными табл. 3 ( ВСН 37-84, табл. 3.1).

Таблица 3

Максимальная длина ремонтируемого участка

|

Интенсивность движения, авт./ч |

Протяженность ремонтируемого участка, м |

Интенсивность движения, авт./ч |

Протяженность ремонтируемого участка, м |

|

100 |

350 |

400 |

50 |

|

200 |

150 |

500 |

30 |

|

300 |

80 |

|

|

В иных случаях необходимо вводить регулирование движения с помощью светофоров или регулировщиков, либо организовать пропуск транспортных средств по обочине.

3.2.7. Подготовку ремонтируемых мест осуществляют следующим образом:

- устраняют повреждения дорожной одежды, исправляют при необходимости основание и земляное полотно;

- очищают покрытие от пыли и грязи с помощью механических щеток;

- смачивают очищенную поверхность органическим растворителем в количестве 0,1 - 0,15 л/м2, используя автогудронаторы или специальные распылители;

- смоченную органическим растворителем поверхность необходимо подгрунтовать битумом по норме 0,3 - 0,5 л/м2.

При влажной поверхности старого покрытия необходима его предварительная просушка или обработка специальным составом в соответствии с указаниями «Технических правил ремонта и содержания автомобильных дорог» ( п. 8.2.15.)

3.2.8. Поверхность, на которую предполагается укладывать сетку, не должна иметь колей, ям или других неровностей. Все дефекты поверхности необходимо устранять на стадии подготовки покрытия к выполнению работ.

Подготовка покрытия осуществляется путём его очистки, заливки трещин и укладки (при необходимости) выравнивающего слоя.

3.2.9. Работы нельзя проводить на участках, где отмечены значительные пучины или полностью разрушено покрытие (проломы), имеются дефекты в виде просадок, сетки трещин вследствие неудовлетворительного состояния основания дорожной одежды или земляного полотна, т.к. сетки не устраняют таких дефектов. Они должны быть устранены другими известными методами.

3.2.10. Работы целесообразно выполнять на участках, имеющих один характерный вид деформации - частые поперечные трещины при расстоянии между ними 2 - 10 м и степени раскрытия более 5 мм.

3.2.11. Результаты обследования дороги и выбора участков, данные о производстве работ по подготовке покрытия, укладке сетки и перекрытию её слоем асфальтобетона, возможные сложности и нарушения при производстве работ - всё это должно быть занесено в специальный журнал строительства участка.

3.2.12. При наличии на старом покрытии частых температурных трещин с расстоянием между ними 4 м и менее, площади сетки трещин до 20% от общей площади ремонтируемого участка, сетка укладывается по всей площади ремонтируемого участка с предварительной его подготовкой (очистка от пыли и грязи, заделка выбоин и трещин шириной более 3 мм) и розливом вяжущего.

3.2.13. При температурных трещинах, расположенных на расстоянии не менее 8 м, и отсутствии сетки трещин, возникшей от действия транспортных нагрузок, целесообразно производить укладку сетки только в месте расположения трещин и непосредственно над ними. Ширина создаваемой прослойки должна быть не менее 1,5 - 2,0 м и ее устройство необходимо выполнять после заделки трещины.

3.2.14. При подготовке ремонтируемого покрытия его очищают от грязи и пыли, ликвидируют все выбоины и колейность, заделывают крупные трещины (шириной более 3 мм). При невыполнении этих работ невозможно обеспечить надежный контакт слоев асфальтобетона с сеткой и между собой и соответственно получить эффект от включения её в дорожную конструкцию.

3.2.15. Если при обследовании покрытия были отмечены продольные трещины или отдельные места с крупной сеткой трещин, то сетку укладывают с перекрытием соседних полотен.

3.2.16. Технология укладки сетки и асфальтобетона при производстве ремонтных работ соответствует п.п. 3.1.8., 3.1.9., 3.1.10.

4. Контроль качества работ

4.1. При выполнении работ подлежат контролю:

- качество очистки, обработки покрытия битумным материалом;

- ровность укладки сетки;

- качество укладки перекрывающего асфальтобетонного слоя.

4.2. При контроле качества подготовки определяется:

- адгезия битумного материала к ремонтируемому покрытию. Это определяется вручную путем отрыва куска базальтовой сетки от ремонтируемого покрытия в трех местах на каждые 20 м; если сцепления нет (обратная поверхность оторванного куска покрыта пылью и грязью), обработка считается неудовлетворительной.

4.3. При оценке ровности укладки полотен сетки определяются:

- параллельность внешнего края сетки ремонтируемому покрытию;

- наличие нахлеста краёв соседних полотен;

- отсутствие складок, перекосов, волн и т.д.;

- наличие натяжения полотен;

- качество прикрепления сетки к ремонтируемому покрытию.

Все контрольные работы ведутся визуально.

4.4. При контроле качества укладки асфальтобетонного слоя следят за недопустимостью сдвига сетки, образования складок. При их наличии сетка в местах складок разрезается, укладывается и в необходимых случаях дополнительно прикрепляется к покрытию. Контроль качества работы производится визуально.

5. Обеспечение безопасности работ и охрана окружающей среды

5.1. При производстве работ по строительству и ремонту дорожных асфальтобетонных покрытий с использованием рулонных базальтоволокнистых материалов следует соблюдать требования «Правил охраны труда при строительстве, ремонте и содержании автомобильных дорог», утвержденных Минтрансстроем и Минтрансом РФ в 1991 г., типовой инструкции ТОИ Р 66-23-95 и ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны».

5.2. Применяемые материалы должны отвечать требованиям к значениям суммарной эффективной активности естественных радионуклидов АЭФФ при строительстве и ремонте дорог без ограничений - не более 740 Бк/кг, при строительстве и ремонте дорог вне населённых пунктов и зон перспективной застройки - св. 740 до 2800 Бк/кг.

ПРИЛОЖЕНИЯ

Приложение 1

СРАВНИТЕЛЬНЫЕ ХАРАКТЕРИСТИКИ НИТЕЙ ИЗ СТЕКЛЯННЫХ И БАЗАЛЬТОВЫХ ВОЛОКОН

|

СВОЙСТВА |

БАЗАЛЬТОВОЕ ВОЛОКНО |

ВОЛОКНА ИЗ СТЕКЛА «Е» |

|

1 |

2 |

3 |

|

Термические: |

|

|

|

Температура применения, °С |

От -260 до +600 |

От -60 до +460 |

|

Температура спекания, °С |

1050 |

600 |

|

Коэффициент теплопроводности, вт/м, К° |

0,031 - 0,038 |

0,034 - 0,04 |

|

Физические: |

|

|

|

Диаметр элементарного волокна, мкм |

7 - 17 |

6 - 17 |

|

Текс (г/км) |

28 - 120 |

17 - 480 |

|

Плотность, кг/м3 |

2600 - 2800 |

2540 - 2600 |

|

Модуль упругости, кг/мм2 |

9100 - 11000 |

до 7200 |

|

Остаточная прочность при растяжении (после термообработки) при |

|

|

|

20°С |

100 |

100 |

|

200 °С |

95 |

92 |

|

400 °С |

82 |

52 |

|

Химическая устойчивость грубого волокна (потеря веса после 3 ч кипячения) в: |

|

|

|

Н2О |

1,6 |

6,2 |

|

2 h N аОН |

2,75 |

6,0 |

|

2 h НС l |

2,2 |

38,9 |

|

Электрические: |

|

|

|

Удельное объемное электрическое сопротивление, Ом м |

1 ´ 1012 |

1 ´ 1011 |

|

Тангенс угла диэлектрических потерь при частоте 1 мГц |

0,005 |

0,0047 |

|

Относительная электрическая проницаемость при частоте 1 мГц: |

2,2 |

2,3 |

|

Акустические* |

|

|

|

Нормальный коэффициент звукопоглощения |

0,9 - 0,99 |

0,8 - 0,93 |

Примечания:

В зависимости от состава базальтовых горных пород верхний предел температур применения может быть увеличен до 700 °С.

1. Базальтовые волокна более устойчивы к воздействию агрессивных сред и пара по сравнению со стеклянными волокнами.

2. У базальтового волокна удельное объемное электрическое сопротивление на порядок выше, чем у стеклянных волокон.

Технология переработки базальтовых волокон соответствует традиционным технологиям переработки стеклянных волокон (ткани, ровинги, рубленые волокна, пластики).

Приложение 2

ТКАНИ БАЗАЛЬТОВЫЕ ТУ 5952-031-00204949-95

Ткани базальтовые вырабатываются шириной 100 см с допустимыми отклонениями от установленной ширины. Возможна выработка ткани шириной до 200 см.

Ткани базальтовые вырабатываются из базальтовых крученых комплексных нитей на замасливателе «парафиновая эмульсия», на прямых замасливателях или аппретированные.

Физико-механические свойства

|

Марка ткани |

Поверхностная плотность, г/м2 |

Толщина, мм |

Плотность ткани, нитей/см |

Разрывная нагрузка, Н (кгс), не менее |

Наименование переплетения |

|||

|

основа |

уток |

основа |

уток |

|||||

|

БТ-5 |

160±15 |

0,15±0,015 |

10+1 |

5+1 |

882 |

539 |

Полотняное 1/1 |

|

|

(90) |

(55) |

|||||||

|

БТ-8 |

210±20 |

0,18±0,02 |

10+1 |

8+1 |

784 |

784 |

Полотняное 1/1 |

|

|

(80) |

(80) |

|||||||

|

БТ-10 |

225±20 |

0,17±0,02 |

10+1 |

12+1 |

931 |

980 |

Сатин 5/3 |

|

|

(95) |

(100) |

|||||||

|

БТ-11 |

380±25 |

0,29±0,03 |

12+1 |

13+1 |

1715 |

980 |

Сатин 5/3 |

|

|

(175) |

(100) |

|||||||

|

БТ-13 |

260±20 |

0,25±0,03 |

16+1 |

8+1 |

1225 |

784 |

Полотняное 1/1 |

|

|

(125) |

(80) |

|||||||

Приложение 3

Ровинги из базальтовых комплексных нитей ТУ 5952-030-00204949-95

Ровинги могут вырабатываться номинальной линейной плотностью от 200 до 2500 текс, диаметр элементарного волокна 9 - 17 мкм на замасливателях "парафиновая эмульсия", "4С".

Физико-механические свойства

|

Наименование показателя |

Норма для ровинга |

|

Удельная разрывная нагрузка, мН/текс (гс/текс), не менее для ровинга с диаметром элементарного волокна: |

|

|

- 9 мкм |

320 (32) |

|

- 12 мкм |

250 (25) |

|

Допускаемые отклонения по линейной плотности, % (среднее значение, отнесенное к номинальному) |

+15 |

|

Влажность, %, не более |

1,0 |

|

Содержание веществ, удаляемых при прокаливании, %: |

|

|

замасливатель "парафиновая эмульсия" |

1,1 - 1,9 |

|

замасливатель "4Э" |

не менее 0,5 |

|

Масса упаковки |

по согласованию с потребителем |

Ровинг базальтовый применяется при изготовлении базальтопластиков, сеток, тканых и нетканых материалов технического назначения, упрочнения пластмасс.

Приложение 4

ПЕРЕЧЕНЬ ОСНОВНЫХ НОРМАТИВНО-ТЕХНИЧЕСКИХ ДОКУМЕНТОВ

Перечень нормативно-технических документов, используемых при проведении работ по строительству и ремонту асфальтобетонных покрытий, армированных рулонными базальтоволокнистыми материалами.

1. «Пособие по строительству асфальтобетонных покрытий и оснований автомобильных дорог и аэродромов (к СНиП 3.06.03-85 и СНиП 3.06.06-88).

2. «Технические правила ремонта и содержания автомобильных дорог» ВСН 24-88.

3. «Указания по повышению несущей способности земляного полотна и дорожных одежд с применением синтетических материалов» ВСН 49-86.

4. СНиП 3.06.03-85 «Автомобильные дороги» Госстрой СССР, 1986.

5. СНиП 2.05.02-85. Автомобильные дороги. М.: Госстрой СССР, 1986.

6. ГОСТ 9128-97 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия».

7. ГОСТ 22245-90 «Битумы нефтяные дорожные вязкие. Технические условия».

8. ГОСТ 18659-81 «Эмульсии битумные дорожные. Технические условия».

9. ГОСТ 10807-78. Знаки дорожные. Общие технические условия.

10. СТ СЭВ 5863-87. Знаки дорожные. Свето- и цветотехнические параметры.

11. ГОСТ 23457-79 «Технические средства организации движения. Правила применения».

12 ГОСТ 11508-74 «Определение сцепления битума с мрамором или с песком. Метод испытания».

13. "Инструкция по использованию поверхностно-активных веществ при строительстве дорожных покрытий с применением битумов" ВСН 59-68.

14. ГОСТ 12.1.005-88 ССБТ. "Общие санитарно-гигиенические требования к воздуху рабочей зоны".

15. ТОИ Р 66-23-95 "Типовая инструкция по охране труда асфальтобетонщиков".

16. "Правила охраны труда при строительстве, ремонте и содержании автомобильных дорог", утверждённые Минтрансстроем и Минтрансом РФ, 1991.

17. "Рекомендации по расчету и технологии устройства оптимальных конструкций дорожных одежд с армирующими прослойками при строительстве, реконструкции и ремонте дорог с асфальтобетонными покрытиями", ФДД Минтранса России, М., 1993.

18. ВСН 46-83. Инструкция по проектированию дорожных одежд нежесткого типа, Минтрансстрой, 1986.

19. ВСН 52-89. Указания по оценке прочности и расчету усиления нежестких дорожных одежд, Минавтодор РСФСР, 1989.

20. ВСН 37-84. Инструкция по организации движения и ограждению мест производства дорожных работ.