Настилочные материалы

С-помощью этих материалов придают соответствующую форму, мягкость, эластичность и упругость отдельным элементам мебели для сидения и лежания. От их качества во многом зависит качество мебели. Для обеспечения равномерного мягкого настила эти материалы укладывают на гибкое, эластичное или жесткое основание, которое закрывают вначале покровной, а затем обивочной тканью. Настил должен быть равномерным и такой толщины, чтобы при пользовании мебелью не ощущались пружины. Эти материалы должны обладать высокой эластичностью, упругостью, малой остаточной деформацией, прочностью, не должны в течение длительного времени слеживаться и перетираться, подвергаться гниению и разрушению молью.

Упругость материала характеризуется временем его релаксации. Релаксацией называется изменение величины деформации во времени под воздействием постоянной нагрузки или после снятия ее, т.е. переход системы из одного равновесного состояния в другое. Для определения эксплуатационных свойств этих материалов особое значение имеет скорость релаксации: чем больше упругость материала, тем меньше время его релаксации. Так, если для релаксации требуется времени меньше, чем для двух повторных нагрузок, то при эксплуатации упругие свойства материала заметно не изменяются в течение продолжительного времени. Если время релаксации превышает время между двумя повторными нагрузками, материал слеживается, теряет упругие свойства.

Способность материала к релаксации определяют по кривым отдыха и кривым гистерезиса. Время релаксации показывает, за какой период начальное отклонение данной величины от равновесного значения уменьшается в 2,72 раза. Периоды релаксации различных материалов неодинаковы, продолжительность их — от десяти тысячных долей секунды до нескольких месяцев.

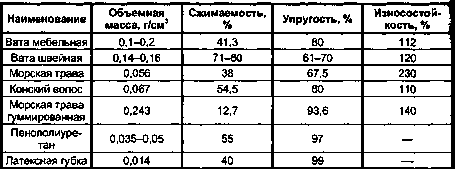

В качестве настилочных материалов применяют волокнистые материалы растительного и животного происхождения, гуммированные и полимерные материалы. Характеристика некоторых из них приведена в табл. 5.

Материалы растительного происхождения — вата, морская трава, чий-волокно и др.

Вату получают из хлопка и отходов хлопкоочистительных и прядильных предприятий. Она бывает швейная и мебельная. Из ваты изготовляют равномерный настил. Важными показателями ее качества являются сжимаемость, упругость и объемная масса. Сжимаемость и упругость мебельной ваты хуже, чем швейной. Вата в виде отдельных волокон при эксплуатации изделий быстро слеживается и сбивается, в результате чего нарушается равномерность настила и на участках без ваты ощущаются пружины.

Морская трава — высушенные многолетние морские растения песчано-илистого грунта, произрастающие на глубине 2-10 м. Она имеет длинные и упругие стебли и листья с высокими сопротивлением истиранию, сжимаемостью и упругостью. В мебельной промышленности применяются в основном два вида морской травы — зостера марина и филлоспадикс. Зо-стера марина является хорошим заменителем животного волоса, не уступает ему по упругости. Филлоспадикс по сравнению с зостерой имеет меньшую упругость, но более высокое со противление истиранию. Длина листьев зостеры марины 1,5 м, толщина — 0,5 мм, а ширина в 2 раза больше, чем филлоспа-дикса (3 мм). Морскую траву заготовляют во время отливов; после переработки ее в щипальной машине получают пушистую массу.

Чий-волокно получают из листьев и стеблей дикорастущего злакового растения чий, распространенного в Киргизии,

Средней Азии, на юго-востоке европейской части и в других районах Российской Федерации. Чий-волокно по свойствам превосходит филлоспадикс, но уступает зостере по упругости.

К недостаткам материалов растительного происхождения относятся гигроскопичность, слеживаемость, подверженность гниению и разрушению грызунами, что необходимо, учитывать при транспортировании, хранении и эксплуатации мебели. Применение волокнистых настилочных материалов как растительного, так и животного происхождения не отвечает требованиям механизированного производства мебели и не всегда обеспечивает получение равномерного настила. При эксплуатации мебели такие материалы сдвигаются, сбиваются, не обеспечивают стабильность бортов и формоус-тойчивость мягких элементов. При этом нарушается равномерность настила и ухудшаются эксплуатационные свойства и внешний вид мебели.

В последнее время материалы растительного происхождения применяют в виде рулонов и полуфабрикатов, что позволило механизировать предварительный раскрой их и обеспечить равномерный настил на весь период эксплуатации мебели. При этом повышаются формоустойчивость элементов, надежность и качество мебели, а также сокращается расход волокнистого материала.

К рулонным материалам и полуфабрикатам, получаемым на основе мебельной ваты, относятся ватники и ватины.

Ватник — пласт ваты, покрытый с одной или двух сторон паковочной тканью и простеганный нитками. Толщина ватника 10; 20; 30; 40; 50 мм, ширина — 2,4 м и длина — 2,5 м.

Ватин — слой ваты, прошитый нитками на вязально-про-шивной машине. Выпускают его длиной 36 м, шириной — 1,5 м и такой же толщины, что и ватник. Расход ватина на один матрац 4,16 кг, а ваты — 6,9 кг. Масса 1м2 — 450 г. Ватин обладает повышенной упругостью.

Для получения рулонных настилочных материалов для мебели кроме растительных используют и другие волокна, в том числе и синтетические, например капропласт.

Материалы животного происхождения. Из материалов животного происхождения в мебельной промышленности применяют конский волос.

Конский волос из хвоста и гривы используют в виде веревкя толщиной 22 мм. Он характеризуется хорошей упругостью» сжимаемостью и малой объемной массой. При натяжении ош удлиняется на 20-30%, а при снятии нагрузки возвращается щ первоначальное положение, что улучшает формоустойчивость мебели при эксплуатации. Конский волос подвергают специ* альной обработке: дезинфицируют, проваривают, скручивают затем раскручивают и разрыхляют. Применяют волос и в качестве настилочного слоя мягкой мебели. Однако волос разрушается молью и имеет повышенную по сравнению с другими материалами объемную массу (0,7 г/см3), что несколько утяжеляет мебель.

Гуммированный волос (велафлекс). Изготовляют его из щетины и отходов растительных, синтетических волокон и их смеси. Эти волокна подвергают гуммированию. Процесс гуммирования состоит из подготовки исходных компонентов, пропитки волокон или волоса латексами СКС-30 (содержащими 55% каучука), вулканизации в пресс-формах при 100-120°С и под давлением в течение 30 мин и сушки готовых элементов и дета- лей. После гуммирования исходные материалы становятся упругими и стойкими к истиранию.

Этот материал применяют в производстве мебели для сидений, спинок, локотников и др. Гуммированный волос может; быть использован и в сочетании с другими материалами и металлическими пружинами, при этом улучшаются эластичность и мягкость элемента. В результате применения гуммированного волоса упрощается технологический процесс, обеспечивается равномерность настила, сокращается трудоемкость, повышается формоустойчивость отдельных элементов и снижается себестоимость готовой продукции.

Настилочные материалы на основе полимеров. Эти мате риалы широко применяют для изготовления мягких элементов мебели. Они имеют небольшую объемную массу и высокую эластичность. Используют их в виде матов и пластин различных формы и размеров, что обеспечивает получение равномерного настила разной толщины для любых элементов. Применение этих материалов позволяет снизить трудоемкость, повысить механизацию производства, производительность труда, а также формоустойчивость, надежность в потреблении и качество мебели. Долговечность мебели с этими настилочными материалами в 2-3 раза выше, чем с другими материалами. Настилочные материалы на основе полимеров устойчивы к гниению, не разрушаются насекомыми. Основными из них являются пенополиуретан (поролон), латексная губка, пенополивинилхлорид, нинипор эластичный, и др.

Пенополиуретан (поролон) представляет собой газонаполненную пластмассу. Получают его при взаимодействии простого и сложного полиэфира П3200 с диизоцианатом и содой в присутствии активаторов и эмульгаторов. При этом выделяется большое количество углекислого газа, что способствует образованию пены и обусловливает высокую пористость поролона. Пластины прокатывают на специальном стане с подогревом. Пенополиуретану может быть придан различный профиль: зигзагообразный, диагональный и шахматно-шиповой.

Поролон стоек к плесени, гниению, действию химических веществ (бензина, мыльных растворов). Под воздействием кислорода и озона он стареет, при этом снижаются его прочность и упругость.

Выпускают поролон в виде листов или блоков различной длины, толщины и ширины, прямой и профильной резки. Поролон профильной резки обладает большими эластичностью и упругостью. При профильной резке устраняется неравномерность сжатия и сокращается расход на единицу продукции.

Для изготовления крупногабаритных подушек используют поролон зигзагообразного профиля, мелких — диагонального. Лучший по качеству поролон — шахматно-шипового профиля, который можно применять для всех элементов мебели.

Отдельные пластины поролона можно сваривать при температуре 200-220°С и склеивать клеями на основе полиуретана, латекса найрита, БФ и др. Из него можно изготовлять изделия в специальных разъемных формах методом литья под давлением. Применение их повышает формоустойчивость мягких элементов. Пенополиуретан можно укладывать на любое основание.

Латексная губка (губчатая резина) — высокопористый материал, получаемый из латекса путем формования и вулканизации при температуре около 140°С. В смесь вводят 1-3%

серы и другие добавки. При вулканизации исходная смесь тещ ряет пластичность и приобретает эластичность. Материал с замЯ кнутыми порами называется ячеистой резиной, а с сообщающм мися порами — губкой. Для производства губки применяюИ натуральные латексы — квалитекс и ревертекс, а также синтетические стиральные — СКС-40 ПГ, СКС-50 ПХ и др.

Латексную губку выпускают в виде пластин толщиной 20-я 100 мм и формованных готовых элементов. Она характеризуем ся высокой упругостью, хорошей амортизацией и сжимаемоетью, высокой прочностью. Ее широко применяют в производя стве мебели. Из латексной губки изготовляют и мелкие элеменв ты — подушки, настилы или блоки для матрацев, сидения спинок и т.п. Они имеют пустоты цилиндрической формы, что снижает массу изделия и повышает способность поглощать динамические нагрузки. Объем пустот не должен превышать 40%> объема мягкого элемента.

Мягкая мебель на жестком основании без пружин, изготовленная с использованием латексной губки толщиной 80-100 мм, отличается высоким качеством. Губку применяют и в сочетании с пенополиуретаном: если изделию надо придать повышенную мягкость, кладут слой латексной губки, а если повысить формоустойчивость и четкость элементов — пенополиуретан. По величине объемной массы (в г/см3) латексную губку подраз (деляют на три категории: — 0,1-0,13; — 0,14-0,17; — 0,18-0,22. Применение латексной губки улучшает внешний вид, комфортность, надежность мебели. Например, подушка, отформованная из латексной губки, после 150 000 циклов повторных нагружений и разгрузок сохраняет первоначальную форму при усадке 7-8 мм, а пружины непрерывного плетения в подушке на их основе после 120 000 циклов имели излом пружин в двух местах. Для обивки мебели с полимерными настилочными материалами можно применять более легкие обивочные ткани, так как они истираются меньше, чем в мебели с металлическими пружинами.

Пенополивинилхлорид — настилочный материал, получаемый из смеси поливинилхлорида с пенообразующими добавками. По сравнению с латексной губкой и пенополиуретаном. он

имеет большие упругость и прочность, меньшие объемную массу (0,18-0,2 г/см3) и остаточную деформацию.

При использовании полимерных настилочных материалов для изготовления мягкой мебели необходимо обеспечить в воздухе парообмен для нормального функционирования организма, особенно во время лежания. Однако полимерные материалы обладают небольшой воздухои паропроницаемостью.