Организация производственного процесса во времени

Основные календарно-плановые нормативы организации производственного процесса во времени:

1) определение длительности производственного цикла изготовления партии деталей;

2) длительность производственного цикла обработки одной

детали;

3) нормативный и оптимальный размер изготовления партии

деталей.

Расчет длительности производственного цикла изготовления партии деталей является типовым и должен учитывать особенности и специфику технологий во всех цехах производственного предприятия. Расчет оптимального размера партии производится расчетно-аналитическим методом, согласно которому затраты делятся на две категории: 1) постоянные затраты (остаются постоянными при любом

объеме производства и при увеличении размера партии

уменьшаются в расчете на производимую единицу);

2) затраты на содержание и увеличение незавершенного производства.

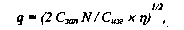

Размер экономически целесообразной партии рассчитывается по формуле:

где

Сзап — затраты по запуску деталей в обработку (затраты на наладку, оформление документов, учет и контроль за движением партии в процессе обработки и т.д.), руб.;

N —- количество деталей, которые надо изготовить в соответствии с запланированной программой производства, штук;

Сизг — затраты на изготовление одной детали (составляются из стоимости материалов (основных и вспомогательных), заработной платы, стоимости обслуживания производственных мощностей и др.);

ню — коэффициент, учитывающий потери от связывания средств в незавершенном производстве, определяется как норма прибыли, умноженная на капитал.

Методика определения нормативной партии:

1) определяют минимально допустимый размер партии с позиции экономической целесообразности использования оборудования;

2) корректируют его в сторону увеличения в зависимости от имеющихся условий производства.

Причины определения нормативной партии изготовления деталей:

1) необходимость приспосабливаться к конкретным условиям производства, требованиям и ограничениям, среди которых можно выделить:

а) количество наименований деталей, которое необходимо изготовить за плановый период;

б) соответствие заданной структуре производства;

в) величину пропускной способности производственного подразделения, его совокупную трудоемкость;

г) структуру трудоемкости производственной программы производственного подразделения;

д) количество операций по изготовлению основной детали (количество операций типового техпроцесса) — динамизм производственного процесса;

2) длительность производственного цикла изделия. Определяется как сумма:

а) длительности изготовления заготовки (определяется аналогично; часто для упрощения длительность принимают равной нормативной в зависимости от метода получения заготовки (как то: поковка, штамповка, прокат и др.), веса, сложности и других факторов);

б) длительности механообработки детали;

в) длительности цикла сборки (длительности цикла генеральной сборки и сборки сборочных единиц; может быть сокращена за счет принципа параллельности операций в производстве).

Длительность производственного цикла на каждой стадии производства определяется по ведущему производственному подразделению.

Ведущие детали -— это детали, характеризующиеся наибольшей трудоемкостью или наибольшим количеством технологических операций в техпроцессе механообработки.