Древесные композиционные материалы

Несмотря на перечисленные достоинства мебели из массивной древесины, доля таких изделий на рынке не велика по причине трудоемкости и длительности технологического процесса производства и высокой себестоимости мебели из массива. Кроме того, выпуск изделий из пиломатериалов характеризуется высокой материалоемкостью. При заготовке древесины образуется до 18% лесосечных отходов, более 20% от вывезенной древесины — дровяная древесина. При дальнейшей переработке пиловочника неизбежно от общего объема образуется до 40% отходов в виде опилок, кусков, горбылей и реек, станочной стружки и т.д. Потребитель низкосортной древе-

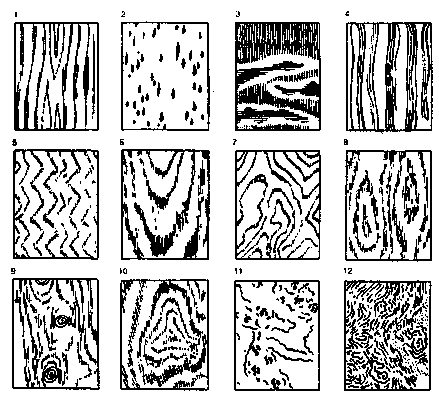

Рис. Виды текстуры древесины: 1 — без выраженного рисунка (груша, липа, ольха, береза); 2 — мелкокрапчатый рисунок (дуб, бук); 3 — муаровый рисунок (красное дерево, волнистая береза, серый клен); 4 — полосатый рисунок (красное дерево, орех, палисандр); 5, 6 — V-образный рисунок (при тангентальном разрезе годичных слоев); 7 — криволинейный рисунок (орех, ясень, карагач); 8 — листообразный рисунок (при тангентальном разрезе); 9 — сучковатый рисунок (сосна, ель); 10 — раковистый рисунок (кавказский орех, ясень);

11 — рисунок «птичий глаз» (ясень, клен, карельская береза);

12 — наплывчатый рисунок (при разрезе наплывов или капов)

сины и всех видов отходов выпуска пиломатериалов — производство древесных плит.

В современной мебельной отрасли для удешевления выпускаемой продукции массивную древесину в виде пиломатериалов заменяют древесные композиционные материалы, получаемые путем предварительного деления древесины и последующего ее склеивания.

В зависимости от исходного материала различают массивные клееные материалы (из пиломатериалов), слоистые (из шпона), комбинированные (сочетание пиломатериалов и шпона), клееные (из стружек и волокон).

Древесно-стружечные плиты

Плиты древесно-стружечные (ДСтП) изготавливаются методом горячего прессования древесных, частиц, смешанных с синтетическими смолами, выполняющими роль связующих веществ. По физико-механическим показателям плиты подразделяются на марки П-А (повышенной прочности) и П-Б (пониженной прочности), по качеству поверхности — с обычной и мелкоструктурной поверхностью, по степени обработки поверхности — на шлифованные и нешлифованные, по гидрофобным свойствам — с обычной и повышенной водостойкостью. Для массового мебельного производства выпускают плиты в основном толщиной 16 мм.

Основным связующим компонентом в древесно-стружечных плитах служит карбамидоформальдегидная смола, которая после затвердевания в плите становится источником выделения свободного формальдегида. В зависимости от содержания свободного и способного к выделению формальдегида различают ДСтП двух классов эмиссии: Е1 (с содержанием формальдегида до 10 мг на 100 г абсолютно сухой плиты) и Е2 (свыше 10 и до 30 мг на 100 г абсолютно сухой плиты).

Древесно-стружечные плиты имеют примерно одинаковые и достаточно высокие прочностные показатели по длине и ширине. Недостатки ДСтП по сравнению с массивной древесиной — в их повышенной объемной массе,, низкой прочности по кромкам и в местах установки фурнитуры, токсичности; кроме того, влажность вызывает значительное набухание плит, поэтому детали из ДСтП должны иметь защитно-декоративное покрытие, а кромки — декоративные канты из пластиков, металлов или древесины.

Древесно-стружечные плиты — основной материал в современном мебельном производстве. Широко применяют ДСтП с готовой лицевой поверхностью: покрытые цветной эмалью, облицованные синтетическим шпоном с финиш-отделкой (не требуют дополнительного ликирования) и ламинированные — ЛДСтП, которые получают нанесением на поверхность слоистого материала из бумаги, пропитанной меламиновой смолой. Из ДСтП толщиной 15—18 мм выкраивают детали массовой мебели большого формата: боковые опорные стенки, полки, двери, горизонтальные щиты; из утолщенных плит

(24—32 мм) делают столешницы (рабочие поверхности) кухонных шкафов, при этом часто кромки ламинируют по методу пост-фор-минга одновременно с пластями. Тонкие ДСтП (8—10 мм) используют для филенок мебельных щитов с рамками из других видов древесных плит или пиломатериалов.

Мебель из ДСтП характеризуется дешевизной, простотой формы и конструкции (преимущественно щитовая), ее детали не обрабатывают резьбой и гнутьем, декорируют накладными профильными элементами, у деталей из ДСтП могут быть волнообразные кромки. Облицовочный материал часто имеет рисунок под древесину, но не переходящий в рисунок на кромках и нелицевых поверхностях. В местах установки фурнитуры можно увидеть мелкостружечную структуру плиты. Мебель из ДСтП имеет низкую долговечность (5—10 лет).

Древесно-волокнистые плиты

Древесно-волокнистые плиты (ДВП) получают из волокон неделовой древесины хвойных и лиственных пород с добавлением специальных составов (например, гидрофобизирующих) и связующих веществ. При мокром способе производства волокнистая масса смешивается с водой, а затем как бумага отливается на листоформовоч-ных машинах. После отливки плиты прессуются при температуре 240 °С, при этом волокна склеиваются пектиновыми веществами древесины, что позволяет максимально сократить использование дополнительных синтетических связующих веществ. В зависимости от плотности и прочности на изгиб ДВП классифицируют на мягкие, полутвердые, твердые и сверхтвердые. Они могут быть облицованы с одной или двух сторон листовыми или пленочными материалами, а также окрашены. По техническим свойствам они бывают био-, огне-, влагостойкими и звукопоглощающими. Выпускают плиты гладкими с одной или двух сторон.

Твердые и сверхтвердые плиты производят толщиной 2,5—10 мм. Древесно-волокнистые плиты мокрого способа производства находят широкое применение при изготовлении задних стенок корпусной мебели, заглушин и оснований изделий мебели для сидения и лежания, доньев ящиков. Это хороший заменитель досок, фанеры и древесно-стружечных плит; ДВП однородны по свойствам во всех направлениях, не подвергаются усушке, нетоксичны, но не обладают достаточной прочностью, чтобы нести основную нагрузку в мебельных изделиях, и поэтому выполняют роль вспомогательных конструкционных материалов, позволяющих снизить массу мебели.

Зарубежными, а в последнее десятилетие и российскими производителями мебели широко используются в качестве конструкционного материала древесно-волокнистые плиты средней плотности, в английской транскрипции — Medum Densty Fberboard (MDF), называемые в России МДФ, которые могут иметь повышенную толщину (более 10 мм) и прочностные показатели. Их изготавливают сухим способом, т.е. прессованием древесно-волокнистой массы с добавлением до 10—13% карбамидоформальдегидных смол, поэтому МДФ характеризуются, как и ДСтП, токсичностью и низкой влагостойкостью. Преимущество МДФ — в том, что при прессовании или последующим фрезерованием им можно придать любой профиль, поэтому из этих плит делают фасадные элементы с имитацией резьбы и рамочно-филенчатой конструкции. Кроме того, из МДФ изготавливают криволинейные щиты, что придает оригинальность фасадам шкафов с закругленными углами.

Это более технологичный материал, чем ДСтП, так как МДФ легче обрабатываются резанием, пилением и имеют более гладкую и однородную поверхность, поэтому легче окрашиваются и облицовываются тонкими декоративными бумагами. Детали из МДФ часто имеют скошенную, заоваленную или фрезерованную кромку, всегда с защитно-декоративным покрытием: эмалью, синтетическим шпоном или полимерной пленкой. Эти плиты в мебельном производстве чаще используют в сочетании с ДСтП, определяющей общую низкую долговечность изделия (5—10 лет), но фасады из МДФ повышают эстетические свойства мебели.

Плиты из ориентированной щепы

Плиты из ориентированной щепы, в английской транскрипции — Orented Strand Board (OSB), в России называют ОСБ. Это относительно новый, перспективный конструкционный материал как для строительной индустрии, так и для мебельного производства. Сырьем для выпуска ОСБ служат отходы фанерного производства, а также специально измельченная щепа, получаемая из лущеных лесоматериалов — разрезанных по спирали стволов. При формировании плиты подготовленную щепу склеивают с добавлением карбамидоформальдегидных смол прессованием таким образом, чтобы плоскости отдельных частиц были ориентированы параллельно плоской поверхности плиты.

Появившиеся в 1981 г. на рынке Соединенных Штатов Америки ОСБ были предназначены для строительной индустрии. Первыми использовать ОСБ для выпуска мебели стали компании, занимавшиеся производством изделий для стадионов, летних театров и других открытых объектов, где требуется высокая прочность сидений в сочетании с максимальной устойчивостью к переменам влажности и температуры.

Впоследствии этот материал стали использовать и в производстве других мебельных изделий, эксплуатируемых внутри помещений: сначала — невидимых деталей (задние стенки и нижние горизонтальные щиты шкафов), затем — полок и выдвижных ящиков. Начиная с 2001 г. на мировом рынке стали появляться оригинальные модели корпусной мебели со столешницами и фасадами из ОСБ под марками американских и японских компаний. Можно выделить несколько важных причин, обуславливающих возрастающий интерес к этим плитам на рынке конструкционных мебельных материалов.

Высокая влагостойкость ОСБ обеспечила им спрос среди изготовителей дачной, садово-парковой и специальной мебели — медицинской, лабораторной, для предприятий массового питания. Для этих плит характерны и высокие показатели технологических свойств: ОСБ хорошо режутся, шлифуются и сверлятся с минимальным износом инструмента, легко склеиваются и окрашиваются, надежно удерживают крепежные материалы, что очень важно для производителей сборно-разборной мебели. Эти плиты отличаются высокой механической прочностью (модуль упругости при изгибе вдоль плит - 3500-4800 МПа, поперек плит - 1400-1900 МПа) при плотности 660—680 кг/м3. Таким образом, ОСБ по физико-механическим показателям в несколько раз превосходят требования ГОСТ 10632-89 «Плиты древесно-стружечные. Общие технические условия». Выпускаемые в настоящее время ОСБ по уровню выделения свободного формальдегида соответствуют по европейскому стандарту EN 320 классу Е1 — не более 8 мг/100 г абсолютно сухой массы плиты.

Одно из преимуществ производства этих плит — более полное, чем в технологиях выпуска ДСтП и МДФ, использование заготовленной древесины — до 90% каждого спиленного ствола.

Согласно долгосрочным прогнозам развития североамериканского рынка древесных плит, в ближайшие десятилетия доля ОСБ здесь должна примерно в 10 раз превзойти долю МДФ. На европейском, азиатском и австралийском рынках значение ОСБ также возрастает, хотя пока и более медленными темпами. При этом ежегодно возрастает доля ОСБ, используемых в производстве мебели.

Рост мирового производства ОСБ сопровождается расширением сырьевой базы за счет быстрорастущей породы — акации, дающей «технологически зрелый» урожай уже через пять лет после посадки. Щепа из молодой тонкоствольной акации обладает высокими показателями физических свойств, сочетающими прочность с эластичностью. Поэтому ежегодно увеличиваются площади посевов акации в Индонезии, Малайзии, Китае и на Филиппинах.

В России только предусматривается строительство предприятий по производству ОСБ для использования в малоэтажном деревянном домостроении, ремонтных работах, мебельном производстве, а также для упаковки тяжелой машиностроительной продукции и в других областях.

По экономической оценке экспертов, потенциальная емкость российского рынка ОСБ составляет около 2,8 млн м3 плит в год. Отсутствие собственных производственных мощностей в России восполняется поставками ОСБ из ФРГ («Эггер») и Польши («Кро-нопол») нередко под распространенным среди дилеров названием — «американская фанера».

Разновидность ОСБ — плиты, на 70% состоящие из коры, разработанные в 2000 г. крупным канадским производителем плит CanFbre Ltd. и выпущенные под торговой маркой Barkboard. Новый материал в 5 раз превосходит стандартные марки ОСБ по такому показателю, как разбухание под воздействием влаги. Другое преимущество плит из коры Barkboard — экологическая безопасность: при . их прессовании не используются химические смолы, а склеивание частиц происходит при участии только природных смол и пектинов, содержащихся в коре.

Европейский комитет по стандартизации (технический кабинет 112 «Плиты из древесных материалов», секретариат которого ведет Германия), разработал систему стандартов EN на древесные плиты всех видов. Эти стандарты постепенно получают статус национальных, т.е. становятся обязательными к использованию на европейском и мировом рынке древесных плит.

Согласно европейским стандартам, классификация древесных плит проводится по двум признакам — по влажности среды применения и способности плит нести внешнюю нагрузку.

В зависимости от влажности среды эксплуатации древесные плиты согласно EN 335-3 подразделяют на три класса опасности.

В сухих условиях (при которых влажность плит соответствует температуре воздуха 20 °С и относительной влажности воздуха, лишь несколько недель в году превышающей 65%) используют плиты класса опасности 1.

Во влажных условиях (при которых влажность плит соответствует температуре воздуха 20 "С и относительной влажности воздуха, несколько недель в году превышающей 85%) применяют плиты класса опасности 2.

Наружное использование предусматривает погодные воздействия или контакт с водой и водяным паром. В таком случае используют плиты класса опасности 3.

Другой признак классификации — максимальная нагрузка, выдерживаемая плитами, — позволяет выделить две группы плит по назначению:

плиты общего назначения (применяются в условиях, при кото- ! рых отсутствуют высокие нагрузки, например, в производстве мебели и материалов для отделки интерьера);

плиты конструкционного назначения (используются в несущих конструкциях, т.е. в связанных деталях, прочность и надежность которых рассчитываются).

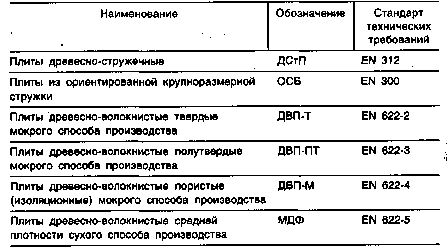

Основные типы древесных плит по составу представлены в табл. .

Таблица Типы плит из измельченной древесины

Европейский стандарт EN 312, определяющий технические требования к стружечным плитам и предусматривающий деление плит на шесть марок, состоит из следующих частей:

312-1. Общие требования ко всем типам плит.

312-2. Требования к плитам общего назначения (марки Р-2).

312-3. Требования к плитам для интерьера и мебели (Р-3).

312-4. Требования к конструкционным плитам (Р-4).

312-5. Требования к конструкционным влагостойким плитам (Р-5).

312-6. Требования к особо прочным плитам (Р-6).

312-7. Требования к особо прочным влагостойким плитам (Р-7).

В порядке увеличения номера марки плиты возрастают требования к качеству материалов по показателям прочности и влагостойкости:

пределу прочности при изгибе, МПа (определяется по стандарту EN 310);

модулю упругости при изгибе, МПа (по EN 310);

прочности на отрыв поперек пласти, МПа (по EN 319);

прочности на отрыв наружного слоя, МПа (по EN 311);

разбуханию по толщине за 24 часа, % (по EN 317). Плиты общего назначения марки Р-2 применяются в самых

неответственных изделиях — несущих минимальные нагрузки в сухих условиях эксплуатации.

Марка Р-3 является основной для использования в изделиях мебели и для отделки интерьеров.

Находят применение в мебельном производстве и ДСтП марки Р-4 — плиты повышенной прочности, используемые в деталях, рассчитываемых на повышенную нагрузку, например, книжные полки и пр.

Следующие три марки (Р-5, Р-6, Р-7) предусмотрены в основном для использования в строительстве, в том числе в наружных условиях эксплуатации.

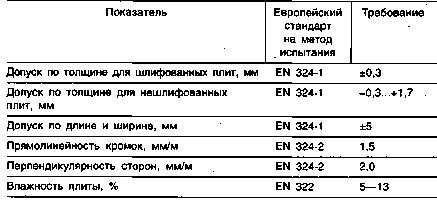

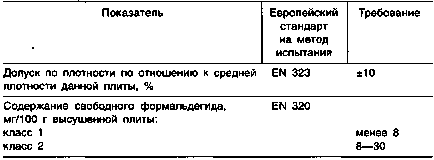

В первой части EN 312 указаны общие требования к плитам всех типов (табл. ).

Таблица Основные требования к древесно-стружечным плитам (при относительной влажности воздуха 65% и температуре 20 С)

Фанера и древесно-слоистые пластики

Основной древесный материал для изготовления фанеры и древесно-слоистых пластиков — лущеный шпон.

Шпон лущеный получают, разрезая стволы древесины по спирали , при этом выходят листы толщиной 1—3 мм большого формата. Изготавливают лущеный шпон из древесины клена, ясеня, ильма, дуба, липы, осины, тополя, ели, пихты, кедра, лиственницы, но чаще березы и ольхи. Основное направление использования лущеного шпона — производство фанеры, древесных пластиков, гнуто-клееных деталей. Текстура шпона лущеного, за редким исключением, имеет невысокие декоративные свойства, поэтому в качестве облицовочного материала его применяют для отделки внутренних, невидимых поверхностей изделий.

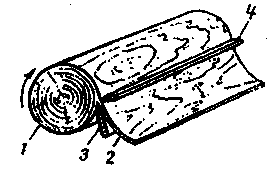

Рис. Схема получения лущеного шпона:

1 — круглый лесоматериал (чурак), вращаемый вокруг своей оси;

2 — лист лущеного шпона; 3 — нож лущильного станка;

4 — прижимная планка

Фанера — слоистая древесина, склеенная из трех или более листов лущеного шпона, расположенных так, что в соседних листах направления волокон древесины оказываются взаимно перпендикулярными. Равнослойную фанеру получают из листов шпона одной толщины, неравнослойную — из листов разной толщины. Фанера, один или оба наружных слоя которой изготовлены из строганого шпона, считается облицованной, ее широко используют для изготовления различных деталей мебели, при производстве встроенной мебели.

Фанера декоративная облицовывается пленочными покрытиями в сочетании с декоративной бумагой или без нее. Она может быть облицованной с одной или двух сторон, по внешнему виду — глянцевой или матовой, толщиной от 3 до 12 мм.

Следует отметить некоторые преимущества фанеры по сравнению с пиломатериалами:

почти равная прочность по всем направлениям как следствие изотропности свойств фанеры;

малое коробление при способности гнуться;

меньшая предрасположенность к растрескиванию и усушке;

отсутствие сквозных трещин;

большая площадь поверхности при малой толщине, что обусловливает легкость и изящный вид изделий.

Фанера характеризуется умеренной токсичностью (классы эмиссии формальдегида Е1 и Е2), пластичностью и упругостью. Ее прочность зависит от толщины (количества склеенных листов шпона). Так, фанера 3—5-слойная применяется для изготовления задних стенок шкафов, боковых стенок и днищ выдвижных ящиков, филенок щитовых деталей рамочно-филенчатой конструкции; фанера из 5—7 слоев — для формирования жестких оснований мягкой мебели, изготовления полок и небольших щитов мебели; более толстая фанера — для изготовления деталей, несущих большие нагрузки, но детали эти в силу высокой прочности могут иметь небольшие размеры сечения.

Древесно-слоистые пластики (ДСП) получают в процессе термической обработки под большим давлением из листов шпона, склеенных синтетическими клеями. В зависимости от назначения ДСП выпускают 11 марок с различными типами укладки шпона. Большинство марок ДСП имеют техническое назначение: применяются в электротехнике, судо- и машиностроении, в качестве конструкционного самосмазывающегося антифрикционного материала.

ДСП выпускают по ГОСТ 13913-78 в виде листов толщиной от 1 до 12 мм и плит толщиной от 15 до 60 мм. Длина пластиков —

от 750 до 5600 мм, а ширина — от 750 до 1500 мм. По сравнению с фанерой ДСП имеют более высокую плотность — от 1230 до 1330 кг/м3. Из фанеры и древесно-слоистых пластиков часто делают гнуто-клееные сложные криволинейные детали (спинки и сиденья стульев, ножки, переходящие в сиденья и опоры для спинки стульев, закругленные двери и т.п.). Фанера может быть декорирована прорезной резьбой, детали из нее часто имеют волнообразные края. Мебель из фанеры характеризуется высокой прочностью, долговечностью, легкостью и оригинальностью внешнего вида.

Гнуто-клееные детали получают склеиванием шпона или фанеры с одновременным гнутьем. Для этого листы шпона нужных размеров склеивают мочевиноформальдегидным клеем, помещают в пресс-формы, где обрабатывают паром и подвергают гнутью. Изгибанием брусков получают гнуто-пропильные детали, так как в месте изгиба брусок пропиливают, а в пропил помещают шпон, пропитанный клеем.

Из гнуто-клееной и гнуто-пропильной древесины изготавливают криволинейные детали стульев, столов, спинки и т.д.

Столярные плиты

Столярные плиты представляют собой щиты, склеенные из реек древесины хвойных, мягких лиственных пород и березы и оклеенные с обеих сторон двумя слоями лущеного шпона — наружным и подслоем. Все слои должны иметь одинаковое направление волокон древесины и располагаться перпендикулярно к рейкам. Плиты изготавливают необлицованными и облицованными строганым шпоном с одной или двух сторон. Применяют плиты для изготовления щитовых деталей мебели: боковых стенок, дверок, крышек столов. Характеризуются столярные плиты повышенной Массой и специфической волнистостью поверхности.

В современном мебельном производстве столярные плиты все чаще используют необлицованными, а только покрытыми лаком, так как при этом остается незакрытой естественная текстура древесины, а изделия, выглядят похожими на престижную мебель из массивной древесины. Многие производители часто так и называют выпускаемую продукцию из столярных плит — мебель из массивной (натуральной) древесины.

Плетеные изделия и декоративные щиты

Основным сырьем для плетеных изделий у российских производителей является древесина ивовых пород, в первую очередь кустарниковых. Используют 1—4-летнюю иву осенне-зимней заготовки в виде прутьев диаметром в концевом срезе 10 мм и палок диаметром 11—40 мм. Для плетения употребляют однолетние прутья с зелено-желтой или желтой корой, на палки идут 2—4-летние прутья с зелено-коричневой корой.

Ротанг, или ротанговая пальма, представляет собой тропическую лиану, это самое длинное растение в мире (до 200 м). Ствол ротанга гладкий, тонкий, стелющийся, диаметром от 5 до 70 мм. Его родина — острова Индонезии.

Древесина ротанговой пальмы имеет трехслойную структуру и состоит из высокопрочной коры, более мягкого и пористого среднего слоя и твердой сердцевины. Из коры ротанга, разрезанной на тонкие узкие ленты, изготавливают сиденья для стульев и разнообразные декоративные панели с мелкоузорчатым плетением.

Для производства несущих частей мебели используют очищенные от коры и среднего слоя стволы растения, прошедшие калибровку (выравнивание по ширине) и паровую обработку. При этом детали мебели получаются гладкими, с плавными изгибами. Благодаря природным свойствам тропического растения ротанг выдерживает перепады температуры и влажности. Губчатая внутренняя структура ствола ротанга предохраняет изделия от деформации при эксплуатации, как на открытом воздухе, так и внутри помещений с повышенной влажностью (например, в саунах).

Плетеная мебель из стволов ротанга может иметь любую конструкцию: столы, кресла, стулья, кровати, шкафы, тумбы, полки и другие изделия. Достоинство такой мебели наряду с легкостью и изящным внешним видом — в минимальном числе стыков, что обеспечивает высокую прочность. Так, стулья и кресла ажурного плетения из ротанга выдерживают нагрузку до 700 кг. Расчетный срок службы такой мебели составляет 20—25 лет.

Ротанговое полотно — декоративный отделочный материал, изготовленный из средней части ротанга — мягкой и не влагостойкой. Ее расщепляют на отдельные волокна, из которых плетут полотно с разнообразными рисунками. В ассортименте изготовителей может быть более десятка видов плетения — плотное или ажурное, из плоских или объемных волокон.

Один из крупнейших мировых производителей ротангового полотна для мебельной промышленности — голландская фирма Rodeka.

Плетеная мебель из ротанга занимает особую нишу среди изделий из натуральных материалов в стиле «кантри». Ротанговое полотно находит все больше вариантов применения: при оформлении мебели для дач, дверей в шкафах-купе, других фасадных элементов, декоративных вставок. Мебель с фасадами или вставками из этого материала выглядит оригинально и служит носителем модного направления в мебельном дизайне.

Производители мебели используют декоративные щиты на основе ДСтП толщиной 8 мм или МДФ толщиной 7 мм, у которых с одной стороны наклеено ротанговое полотно с плотным плетением, а с другой — нередко строганый шпон (например, дуба) или синтетический шпон с рисунком под текстуру древесины. Различаются щиты вариантами плетения.

Наклеенное ротанговое полотно может быть как без отделки (светло-желтого или бежевого цвета), так и окрашенное в определенный цвет — от светлого «клена» до темного «венге».

От воздействия света и влаги, загрязнения и слабых механических воздействий щиты с ротанговым полотном защищают полуглянцевые лаковые покрытия. Выпускают также щиты патинированные — окрашенные под старинную мебель.

На отечественном рынке декоративных материалов для мебельного производства предлагаются щиты с ротанговым полотном польского и российского производства.