Мембранные модули и аппараты

Мембрана - это фильтрующая перегородка с размерами пор, приближающимися к размеру молекул.

Мембраны изготовляют из различных материалов: полимерных пленок, стекла, металлической фольги и т. д. Наиболее распространены мембраны из полимерных пленок.

Мембраны должны обладать следующими свойствами: высокой разделяющей способностью (селективностью); высокой удельной производительностью (проницаемостью); постоянством своих характеристик в процессе эксплуатации; химической стойкостью в разделяющей среде; механической прочностью; невысокой стоимостью.

Полупроницаемые мембраны бывают пористыми и непористыми. Через непористые мембраны растворитель и растворенные вещества проникают под действием градиента концентрации в результате молекулярной диффузии. Поэтому эти мембраны называют диффузионными. Они представляют собой квазигомогенные гели. Скорость диффузии компонентов через эти мембраны зависит от энергии активации при взаимодействии частиц компонентов с материалом мембран.

Скорость диффузии также зависит от подвижности отдельных звеньев мембранной матрицы и от размеров диффундирующих частиц. Скорость тем выше, чем сильнее набухает мембрана.

Скорость диффузии молекул через диффузионную мембрану прямо пропорциональна коэффициенту диффузии, который зависит от размеров молекул и их формы.

Диффузионные мембраны применяются для разделения компонентов с близкими свойствами, но с молекулами различных размеров.

Так как диффузионные мембраны не имеют капилляров, они не забиваются и их проницаемость остается постоянной в процессе разделения.

Диффузионные мембраны обычно применяют для разделения газовых и жидких смесей методом испарения через мембрану.

Для проведения процессов обратного осмоса и ультрафильтрации применяют пористые мембраны, изготовляемые в основном из полимерных материалов. Полимерные мембраны могут быть анизотропными и изотропными.

Мембрана с анизотропной структурой состоит из тонкого поверхностного слоя на микропористой «подложке». Разделение происходит на поверхностном активном слое, и практически весь перепад давления приходится на этот слой.

Изотропные мембраны образуются при облучении тонких полимерных пленок заряженными частицами с последующим травлением химическими реагентами. Выпускают изотропные мембраны на основе поликарбонатных пленок.

В промышленности применяют следующие полимерные мембраны: целлюлозные, на основе эфиров целлюлозы, акрилонитриловые, нейлоновые, поливинилхлоридные, изготовленные на основании поликарбонатов и полисульфонов.

Наиболее широко распространены в различных промышленных производствах полимерные мембраны. Эти мембраны, изготовленные из различных полимеров, имеют ряд преимуществ: достаточную механическую прочность, равномерность размеров пор, высокую химическую стойкость. Фильтрующая перегородка из полимерных мембран может иметь любую форму. Изготовляют полимерные мембраны в виде плоских пленок и лент, цилиндрических пленок на пористой цилиндрической основе и полых волокон.

По назначению различают полимерные мембраны для разделения газов и жидких смесей. Внутри этих двух групп мембраны различают в зависимости от конкретного процесса. Например, мембраны для жидкостей делятся на микрофильтрационные, ультрафильтрационные, обратноосмотические, диализные и т.д.

Полимерные мембраны по устройству можно разделить на три группы: симметричные и асимметричные мембраны и полые волокна.

Симметричные мембраны имеют одинаковые по размеру поры, пронизывающие мембрану в одном направлении. Эти мембраны, получаемые методом бомбардирования полимерных пленок ядрами тяжелых металлов, не обладают достаточной пористостью и потому имеют ограниченное применение.

Асимметричные мембраны состоят, как правило, из двух и более слоев различной плотности и пористости. Несмотря на малые размеры пор в рабочем слое мембраны, гидравлическое сопротивление при фильтрации жидкости через него невелико из-за очень малой толщины (длины капилляра).

Второй слой имеет высокую пористость и большую толщину, обеспечивающую механическую прочность всей мембраны. Слои могут быть изготовлены из одного и того же полимера или из разных полимеров. Рабочий слой может быть нанесен на любой пористый материал (ткань, бумага и т. д.), если при этом обеспечивается надежная адгезия материала мембраны на выбранной подложке.

Мембраны — полые волокна — изготовляют наружным диаметром от 40 мкм до 2,5 мм и внутренним диаметром от 20 мкм до 1,5 мм. Толщина стенки полого волокна должна обеспечивать его прочность и устойчивость при действии внешнего или внутреннего давления. Несмотря на сравнительно большую неравномерность пор, полые волокна получили распространение в аппаратах для обратного осмоса и ультрафильтрации, так как обеспечивают огромную поверхность фильтрации в единице объема аппарата.

Жидкими мембранами называют полупроницаемые пленки из молекул поверхностно-активных веществ (ПАВ), образованные на поверхности пористой основы. Необходимое условие образования жидкой мембраны — наличие водородных связей между молекулами воды и ПАВ. Такие ПАВ, как поливинил метиловый эфир и поликсиэтилированные алкилфенолы, эффективно повышают солезадерживающую способность мембран.

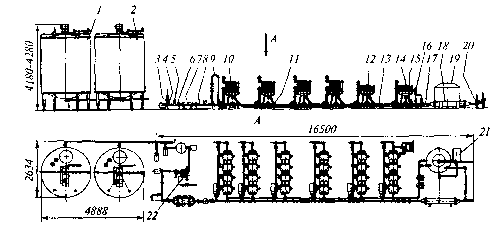

Ультрафильтрационная установка А1-ОУС (рис.) предназначена для выделения белков из подсырной сыворотки с целью получения белкового концентрата, а также лактозного раствора для пищевых целей.

Рис. Ультрафильтрационная установка А1-ОУС

В состав установки входят: резервуары исходного продукта 7 и 2, трубопроводы 3, 11, 13, 17; отвод 4; манометр 5; расширители 6 и 75; секции модулей 10, 12 и 14; фильтр 7, соединитель 8; ротаметр 9; клапан 16; теплообменник 18; резервуар фильтрата 79, предохранительный клапан 20; установка пластинчатая нагревательная 27; насос 22 и щит контроля и управления.

Ультрафильтрационная установка состоит из шести ультрафильтрационных секций, соединенных последовательно. Каждая ультрафильтрационная секция состоит из параллельно соединенных модулей 10, 12 и 14.

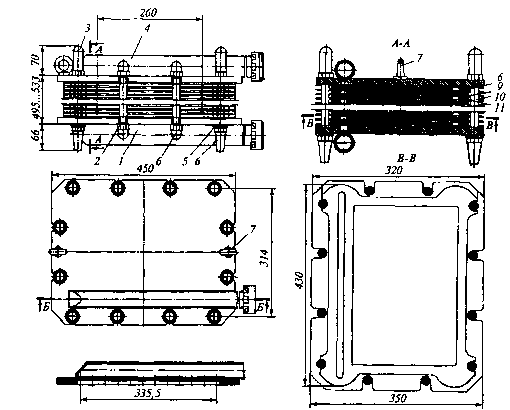

Конструкция модуля (рис.) представляет собой плоскорамный фильтр-пресс с плоскими фильтрующими элементами.

Рис. Модуль ультрафильтрационной установки

Модуль состоит из нижней 1 и верхней 4 несущих плит, между которыми расположен пакет 8 фильтрующих элементов, содержащий опорную пластину, дренажный материал и полупроницаемую мембрану 77. Плиты стягиваются с помощью шпилек 2 и 10, гаек 3 и 6 и шайб 5. Фильтрующие элементы в пакете разделяются между собой эластичными прокладками 9.

Опорные пластины имеют отверстия в виде щели, длина которой равна ширине полупроницаемой мембраны 77. Мембрана выполнена в виде полосы, продетой через щель, а эластичная прокладка 9 — в виде рамки, перекрывающей полупроницаемую мембрану по всем ее кромкам.

Модуль комплектуется мембранами типа УАМ-450 С и лавсановой фильтровальной тканью. На верхней плите 4 имеется рым-болт 7 для удобства монтажа и обслуживания.

Каждая секция содержит циркуляционный насос и теплообменник. Насос обеспечивает многократную циркуляцию продукта по контуру секции. Производительность насоса подобрана из условий обеспечения скорости жидкости над мембраной не менее 1,5...2,0 м/с. Теплообменник 18 предназначен для охлаждения циркулирующего продукта.

Подающий насос подает подсырную сыворотку в установку. Пластинчатая установка 21 предназначена для нагрева под сырной сыворотки перед подачей в первую секцию ультрафильтрационной установки.

Резервуары 1 и 2 служат для накапливания сыворотки перед ультрафильтрацией.

Фильтр 7 предназначен для фильтрации подсырной сыворотки перед ее поступлением в первую секцию ультрафильтрационной установки.

Контрольно-измерительные и регулирующие приборы, а также элементы управления технологическим процессом сосредоточены на щите контроля и управления.

Установка снабжена прессом, который используется при сборке модулей и предназначен для сжатия пластин модуля в пакет, обеспечивая тем самым его герметичность.

В ультрафильтрационной установке предусмотрено выполнение следующих операций: получение белкового концентрата с выделением фильтрата; нагрев подаваемой сыворотки; охлаждение промежуточного продукта в процессе его рециркуляции; периодическая мойка оборудования.

Работа установки осуществляется следующим образом.

При прохождении подсырной сыворотки через модули шести секций ультрафильтрационной установки происходит наращивание ее концентрации за счет отбора фильтрата, проходящего через полупроницаемые мембраны.

Фильтрат со всех шести секций установки отводится в промежуточный резервуар фильтрата, откуда он поступает в приемные емкости предприятия заказчика для дальнейшего использования.

Выход установки на режим осуществляется при закрытом регулирующем клапане. При достижении заданного значения содержания сухих веществ в шестой секции клапан открывается и производится выход концентрата. В процессе работы установки содержание сухих веществ в концентрате поддерживается автоматически регулирующим клапаном.

Подпитка системы в связи с непрерывным отбором фильтрата и выпуском готового концентрата при достижении заданного содержания сухих веществ обеспечивается непрерывной подачей выворотки из резервуаров насосом 22. Подпитка системы обеспечивает заданную производительность по фильтрату и концентрату.

Техническая характеристика ультрафильтрационной установки А1-ОУС

Производительность, л/ч....................5000

Общая рабочая поверхность мембран, м2.....152

Давление сжатого воздуха, МПа.......0,6

Установленная мощность, кВт........77,8

Температура воды, К...........353

Расход горячей воды, м3/ч.........17

Температура ледяной воды, К................273,5. ..274,5

Расход холода, кВт............45,5

Температура горячей умягченной воды, К . . . .313. ..318

Расход горячей воды, м3/ч.........3

Температура холодной умягченной воды, К .... 291... 293

Расход холодной воды, м3/ч.........25

Габаритные размеры, мм....................16 500x3005x1828

Площадь установки, м2..........80

Масса, кг...............16 000

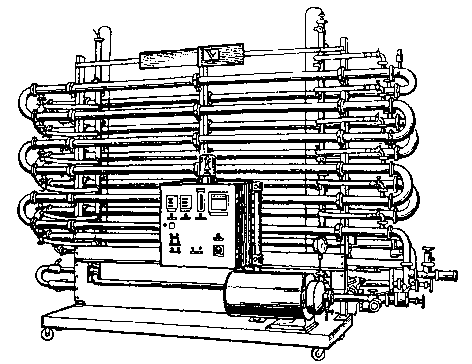

Установка УОВКМ-2,5 очистки воды методом обратного осмоса на композитных мембранах собирается из отдельных цилиндрических фильтрующих модулей (рис.).

Рис. Мембранный аппарат с цилиндрическими фильтрующими элементами

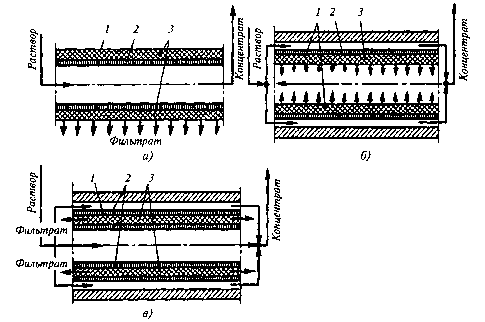

Цилиндрический фильтрующий элемент (рис. а—в) представляет собой сменный узел, собранный из полупроницаемой мембраны 2 и дренажного каркаса. Дренажный каркас состоит из трубы 1 и пористой «подложки» 3, исключающей вдавливание мембраны в дренажные каналы трубы. Изготовляют цилиндрические фильтрующие элементы трех типов: с расположением мембраны на внутренней поверхности дренажного каркаса, на внешней и с комбинированным расположением мембраны.

Рис. Цилиндрические фильтрующие элементы с различным расположением мембран: а — на внутренней поверхности дренажного каркаса; б — на внешней; в — комбинированно

Аппарат с цилиндрическими фильтрующими элементами имеет следующие преимущества: малую материалоемкость из-за отсутствия напорного корпуса, небольшое гидравлическое сопротивление, возможность механической очистки фильтрующих элементов от осадка без разборки, надежность конструкции.

Недостатки этой конструкции — низкая удельная рабочая площадь поверхности фильтрации мембран, высокие требования к сборке элементов.

Конструкции фильтрующих элементов с наружным расположением мембраны (рис. б) имеют большую удельную рабочую площадь поверхности фильтрации. Однако они более металлоемки, а кроме того, механическая очистка фильтрующих элементов практически невозможна.

Цилиндрические фильтрующие элементы с комбинированным расположением мембран (рис. в) имеют примерно в два раза большую удельную рабочую площадь поверхности фильтрации, чем описанные. Однако такие конструкции обладают значительно большими гидравлическими сопротивлениями из-за большой длины каналов для отвода фильтрата.

Ультрафильтрационные установки с цилиндрическими фильтрующими элементами широко применяют для осветления фруктовых соков. От сока отделяются все вещества, вызывающие помутнение сока, как, например, протеин, крахмал, пектин, дубильные вещества большой молекулярной массы, частицы целлюлозы и другие вещества. В осветленном соке содержатся все вещества в натуральном составе.

Техническая характеристика установки УОВКМ-2,5

Производительность по фильтрату, м3/ч............2,5

Выход концентрата, м3/ч..........2,0

Селективность, %............87

Потребляемая мощность, кВт........25

Масса, кг.............. . 1300