Схема использования костей

Схема использования костей различных категорий следующая:

|

Колбасная: |

а) поделочная |

- пуговицы, ручки для зубных щеток, ручки для ножей, шахматные фигуры, а также костный жир и т. п. |

|

6) рядовая |

- пищевой костный жир, пищевой бульон, костная мука, костный уголь, костная чернь | |

|

Столовая: |

а) поделочная |

- пуговицы, ручки для щеток, ручки для ножей и другие изделия |

|

б) рядовая |

- технический костный жир, клей, костная мука (обесклеенная), костный уголь | |

|

Свалочная: |

а) рядовая |

- технический костный жир, клей, костная мука (обесклеенная), костный уголь |

|

Полевая: |

а) рядовая |

- костная мука, костный уголь (иногда жир и клей) |

|

Ископаемая и могильная: |

а) рядовая |

- костная зола, удобрение |

Поделочная кость служит материалом для выработки костяных пуговиц, ручек для зубных щеток, рукояток для ножей, ложечек для горчицы, клавишей для роялей, шахматных фигур и других предметов широкого потребления (рис.).

Рис. Изделия из кости А Костяная пуговица. Б Пластинка домино. В Костяная ложечка. Г Костяной вязальный крючок. Д Ручка для зубной щетки

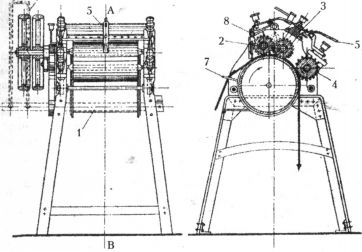

При производстве этих изделий отобранную поделочную кость прежде всего промывают в горячей воде с температурой 60-70°. На крупных мясокомбината кости моют в особых постоянно вращающихся длинных барабанах, стенки которых сделаны из перфорированных листов оцинкованного железа. Внутри барабана проходит труба с многочисленными отверстиями, через которые подается горячая вода для промывания кости. Барабан имеет уклон 1,5°, вследствие этого загружаемая с одного конца в барабан грязная кость постепенно сползает к другому концу, откуда выходит уже чистой (рис.).

Рис. Барабан непрерывного действия для мытья костей: 1 Барабан. 2 Поддерживающие ролики. 3 Станина. 4 Мотор. 5 Червячный репродуктор. 6 Цепь передачи. 1 Поддонок. 8 Отводящая труба. 9 Труба, подающая воду

Мытая трубчатая поделочная кость подается затем к циркульным пилам, на которых обрезаются эпифизы - «кулаки». Этим вскрывается полость трубчатой кости, что позволяет легко извлечь из нее костный мозг. Кулаки непригодны для выработки токарных изделий и потому отбрасываются в рядовую кость. Средний выход трубки после опиловки кулаков составляет обычно 25-30% всего веса кости.

Цевка на концах не опиливается, так как не имеет центральной полости; иногда она просверливается вдоль через срединное губчатое вещество.

После опиловки кулаков с целью удаления жира поделочная кость вываривается в открытых котлах. Во избежание растрескивания и появления пятен обезжиривание трубчатых костей производят в воде, нагретой не выше 80-85°, а цевки - в воде с температурой 87°. Продолжительность выварки 4-5 часов. Соотношение воды к кости (по весу) должно быть близким 1:1. Варкой в открытом котле удается извлечь 35-45% всего содержащегося в кости жира.

Чтобы возможно более полно извлечь из костей жир, на крупных мясокомбинатах применяют последовательную варку кости в ряде котлов, образующих батарею.

Котлы для варки костей можно брать самой различной конструкции, но обычно они обогреваются паром, проходящим через укрепленный в котле змеевик или между двойными стенками аппарата; нередко эти котлы снабжены особыми приспособлениями для выгрузки кости.

Выварка поделочной свежей колбасной кости не только обезжиривает ее, она дает возможность получить из нее ценный пищевой костный жир и питательный бульон. При варке поделочной столовой и свалочной кости добывается технический костный жир. Во время варки поделочная кость теряет около 15% своего веса.

Из свежей рядовой кости, еще сохранившей свои органические вещества, вываривают технический или пищевой костный жир и бульон, а из обезжиренной кости вырабатывают костную муку.

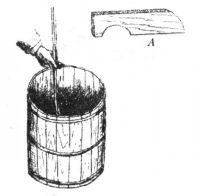

При переработке эту кость прежде всего промывают горячей водой в непрерывно вращающемся барабане и дробят на мелкие куски в костедробильных и костеломных машинах. Первые дают более мелкую кость, чем вторые (рис.).

Рис. Костеломная машина

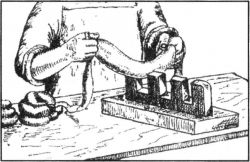

В костедробильных машинах кости загружают в особые люки; попадая в машину, они разбиваются на лету подвижными металлическими билами и отбрасываются на колосники; при этом мелкие куски проваливаются через колосники, а крупные кости подхватываются последующими билами и снова дробятся.

В костеломных машинах кости попадают между стальными зубьями. Зубья расположены в ряд (гребенкой) на внутренней стороне станины машины и на вращающемся внутри машины массивном металлическом валу. При вращении вала его зубья проходят между зубьями гребенки и ломают попавшие между ними кости (рис.).

Рис. Костедробильная машина

Из дробленой кости добывают костный жир, он извлекается из нее тремя способами:

1) варкой кости в кипящей воде в течение 6 часов и более при обычном давлении (иногда в батарее котлов);

2) вываркой кости в автоклавах под давлением в 1,5 ат в течение 4 часов или под давлением 3 ат в продолжение 2 часов;

3) экстрагированием жиров трихлороэтиленом, бензином, сероуглеродом и другими растворителями жира. Чтобы предохранить растворители от испарения, экстрагирование жира костей производится в особых герметически закрытых установках; в них проходит и отгонка растворителя.

Поскольку при выварке кости (даже под давлением) жир полностью извлечь не удается, нередко вываренную кость подвергают дополнительному обезжириванию путем экстрагирования остатка жира.

Указанным способом костный жир можно получить из любой свежей или мало лежалой кости (колбасной, столовой и даже в некоторых случаях свалочной), но выход его будет различен. Если колбасная свежая кость дает в среднем 15-18% жира (от свежего сырого веса), то столовая 5-12%, а свалочная 2-10%.

Костный технический жир представляет собой ценное сырье для мыловаренного, свечного и некоторых других производств.

Обычно костный жир отличается специфическим запахом и имеет желтый или бурый цвет.

Костный жир лучшего качества получается при экстрагировании четыреххлористым углеродом (ССl4), несколько хуже жир, добытый вываркой,еще хуже экстрагированием бензином; в последнем случае он содержит большое количество свободных жирных кислот, кальциевых солей и красящих веществ.

При прессовании замороженного костного жира получается ценное, незамерзающее даже при очень низких температурах масло. Оно используется для смазки механизмов, работающих при особых температурах (например уличных часов).

Костный жир, вываренный из свежей колбасной кости, используется как продукт питания.

Свежая и полусвежая рядовая кость после выварки или экстрагирования из нее жира идет в клееварное производство, где из нее вырабатывают ценный столярный клей. Методы выработки клея описываются ниже, в главе о клейдающих веществах.

Обезжиренная и обесклеенная свежая, полусвежая и полевая кость или перемалывается в костную муку, или перегоняется в костный уголь, или обжигается в костную золу.

Костная мука получается от перемалывания кости в порошок. В зависимости от того, из какой кости костная мука получена, она бывает трех сортов:

а) Сырая - получается дроблением и размолом сырой кости, имеет вид жирной, мажущейся, сероватой, комковатой массы. Содержит 16-24% Р2О5; 3,5% N и 25-30% СаО. При использовании ее в качестве удобрения она сравнительно плохо усваивается растениями. Пригодна для кормления животных.

б) Пареная - получается дроблением и размолом обезжиренной, но не обесклеенной кости. По виду она представляет собой сухой порошок желтовато-серого цвета. Содержит 19-23% Р2О5 и 3,5-4,5 N. Растениями усваивается лучше, чем сырая мука.

в) Сухая обесклеенная - вырабатывается из свежей вываренной (без жиров и оссеина) и полевой кости. По виду сухой беловатый порошок. Содержит 27-32% Р2О5 до 25% СО2 и только следы N.

Костная зола получается прокаливанием на открытом воздухе обезжиренной и обесклеенной свежей, полевой, могильной или ископаемой кости. При прокаливании все органические вещества разрушаются, поэтому костная зола состоит только из минеральных веществ кости. Используется в керамическом и силикатном производстве, особенно при выработке некоторых сортов фарфора.

Костный уголь получается в результате сухой перегонки кости. Широко используется при фильтровании, особенно в сахарной промышленности как адсорбент.