Технологическая линия производства пива

Характеристика продукции, сырья и полуфабрикатов. Пиво — слабоалкогольный игристый напиток с характерным хмелевым ароматом и приятным горьковатым вкусом. В пиве кроме воды, этилового спирта (2,8...6,0 масс.%) и диоксида углерода (0,3...0,35 масс.%) содержится значительное количество питательных и биологически активных веществ: белков, углеводов, микроэлементов и витаминов.

По цвету пиво делится на светлое и темное, а в зависимости от вида применяемых дрожжей — на пиво низового и верхового брожения. Около 90 % производимого пива низового брожения приходится на светлые сорта, изготовленные из светлого пивоваренного солода с добавкой несоложенных материалов (ячменя, рисовой сечки, обезжиренной кукурузы, сахара), воды, хмеля или хмелевых препаратов. При производстве темных сортов пива используются темный и карамельный солода.

Основные сортовые особенности пива (цвет, вкус, запах, аромат) во многом зависят от качества солода и соотношения его видов в рецептуре.

Вода считается оптимальной для производства пива, если отношение концентрации ионов кальция к общей щелочности воды не менее единицы, а соотношение ионов кальция и магния 1 : 1... 1 : 3. Жесткость воды и ее солевой состав регулируют различными способами (реагентным, ионообменным, электродиалезным и обратно-осмотическим).

Хмель придает пиву специфический горьковатый вкус и аромат, способствует удалению из сусла некоторых белков, служит антисептиком и повышает пеностойкость пива. Важная составная часть хмеля — дубильные вещества, количество которых достигает 3 %. В пивоварении используют высушенные хмелевые шишки, молотый, гранулированный или брикетированный хмель, а также различные хмелевые экстракты.

Ферментные препараты используют при применении более 20 % несоложенного сырья в количестве от 0,001 до 0,075 % к массе перерабатываемого сырья. Аминолитические препараты повышают выход экстракта и улучшают качество сусла, протеолетические используют для ликвидации коллоидных помутнений в пиве, цитолитические повышают стойкость пива.

Особенности производства и потребления готовой продукции. Приготовление затора начинают со смешивания дробленых зернопродуктов с водой при температуре 37.. .40 °С в заторном аппарате с мешалкой. Далее затирание ведут настойным или отварочным способом.

Настойный способ заключается в постепенном нагреве всего затора от 40 до 70 °С со скоростью 1 °С/мин и выдерживанием при температуре 40, 52, 63 и 70 °С по 30 мин. Далее затор нагревают до 72 °С и выдерживают до полного осахаривания по пробе на йод. Затем осахаренный затор подогревают до 76.. .77 °С и направляют на фильтрование.

Отварной способ состоит в том, что отдельные части затора (отварки) кипятят, а затем смешивают с остальной частью затора, постепенно повышая его температуру до 75 °С. Различают следующие варианты отварочных способов: с одной, двумя, тремя отварками или кипячением всей густой части. При отварочных способах затирание ведут в двух заторных аппаратах, один из которых используют для кипячения отварки.

Осахаренный затор представляет собой суспензию, состоящую из двух фаз: жидкой (пивное сусло) и твердой (пивная дробина). Фильтрование затора подразделяется на две стадии: собственно фильтрование основного сусла и выщелачивание (вымывание экстракта, задерживаемого дробиной).

Отфильтрованное сусло и промывные воды собирают в сусловарочном аппарате и кипятят с хмелем для стерилизации сусла, стабилизации и ароматизации.

После окончания кипячения охмеленное сусло отделяется от хмелевой дробины и направляется на охлаждение и осветление с целью понижения температуры до 6... 16 °С, насыщения его кислородом воздуха и осаждения взвешенных частиц.

Основной процесс, в результате которого сусло превращается в пиво, — спиртовое брожение. Сбраживание пивного сусла проходит в две стадии: главное брожение и дображивание. На первой стадии происходит интенсивное сбраживание Сахаров сусла, в результате чего образуется молодое (мутное) пиво. При дображивании оставшиеся сахара медленно сбраживаются, пиво созревает и превращается в товарный продукт.

После созревания пиво осветляют, удаляя из него дрожжевые клетки, белковые и полифенольные вещества, хмелевые смолы, соли тяжелых металлов и микроорганизмы.

Стадии технологического процесса. Приготовление пива можно разделить на следующие стадии:

— подготовка и дробление солода и несоложенных материалов;

— получение пивного сусла;

— сбраживание сусла и дображивание пива;

— фильтрование и осветление пива;

— упаковывание в потребительскую и торговую тару.

Характеристика комплексов оборудования. Начальные стадии технологического процесса выполняются при помощи комплексов оборудования для измельчения солода и приготовления пивного сусла (варочные агрегаты, заторные и сусловарочные аппараты, фильтрационные аппараты и фильтр-прессы, гидроциклонные и хмелеотборные аппараты).

Следующим идет комплекс оборудования линии для охлаждения и осветления пивного сусла, состоящий из холодильных компрессионных установок, теплообменных аппаратов и пластинчатых теплообменников, отстойных аппаратов и сепараторов.

Ведущий комплекс оборудования линии предназначен для брожения (дображивания) пива и состоит из бродильных аппаратов и танков, установок для непрерывного брожения и дображивания.

Завершающим является комплекс оборудования линии для осветления пива, включающий фильтр-прессы, диатомитовые установки, ЕК-фильтры и сепараторы для осветления пива, а также упаковочное оборудование.

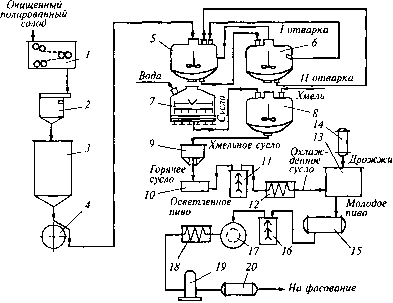

Машинно-аппаратурная схема линии производства пива представлена на рис.

Рис. Машинно-аппаратурная схема линии производства пива

Устройство и принцип действия линии. Очищенный солод измельчается в вальцовой дробилке I в целях получения максимального количества мелкой однородной крупки и сохранения шелухи. Дробленый солод взвешивают весами 2 и ссыпают в бункер 3. Отлежавшийся дробленый солод проходит магнитную очистку в магнитоуловителе 4 и подается в заторный аппарат 5, где смешивается с теплой водой (около О °С) и перемешивается. По окончании перемешивания (затирания) часть заторной массы (около 40 %) перекачивают в другой заторный аппарат 6, где нагревают до температуры осахаривания (около 70 °С), а по окончании осахаривания—до кипения. При кипячении крупные частицы солода развариваются, после чего первую отварку возвращают в аппарат 5. При смешивании кипящей части затора с затором, оставшимся в аппарате 5, температура всей массы достигает 70 °С. Затор оставляют в покое для осахаривания.

По окончании осахаривания часть затора снова перекачивают в аппарат 6 (вторая отварка) и нагревают до кипения для разваривания крупки. Вторую отварку возвращают в аппарат 5, где после смешивания обеих частей затора температура его повышается до 75...80 °С. Затем весь затор перекачивают в фильтрационный аппарат 7. Прозрачное сусло стекает в сусловарочный аппарат 8.

В аппарате 8 сусло кипятится с хмелем. При кипячении сусла выпаривается некоторое количество воды, происходят частичная денатурация белков сусла и его стерилизация. Горячее охмеленное сусло спускают в хмелеотделитель 9, где вываренные хмелевые лепестки задерживаются, а сусло перекачивается в сборник горячего сусла 10,

Горячее сусло из сборника 10 подается в центробежный тарельчатый сепаратор 11, в котором оно очищается от взвешенных частиц коагулированных белков. Из сепаратора 11 сусло нагнетается в пластинчатый теплообменник 12, где охлаждается до 5...6 °С. Охлажденное сусло сливают в бродильный чан 13 вместе с дрожжами из чана 14. Брожение длится 6...8 сут. По окончании главного брожения молодое пиво отделяют от дрожжей и перекачивают в танк 15 для дображивания в течение 11...90 сут. По окончании дображивания пиво под давлением диоксида углерода нагнетается в сепаратор-осветлитель 16 и фильтр 17, где оно освобождается от взвешенных в нем дрожжей, других микроорганизмов и мелкодисперсных частиц. Осветленное пиво охлаждается рассолом в теплообменнике 18, насыщается (при необходимости) диоксидом углерода в карбонизаторе 19 и сливается в танк 20. Отфильтрованное пиво из танка 20 под давлением подается в отделение упаковывания в потребительскую и торговую тару.