Технологическая линия производства затяжного печенья и крекера

Характеристика продукции, сырья и полуфабрикатов. Затяжное печенье и крекер — разновидности печенья, имеющие анизотропную слоистую структуру, получаемую при выпечке заготовок, вырезанных из многослойного пласта теста.

Ассортимент крекера разделяют по способам приготовления теста: на дрожжах, на химических разрыхлителях или при совместном применении этих компонентов.

Вкусовые достоинства и усвояемость печенья организмом человека обусловлены тем, что готовые изделия отличаются хрупкостью и рассыпчатой структурой, а также намокаемостью — способностью поглощать значительное количество воды. Химический состав печенья обусловлен составом сырья: пшеничная мука, крахмал, сахар, жиры и др. В составе затяжного печенья и особенно крекера высока доля пшеничной муки.

Затяжное печенье и крекер лучше вырабатывать из муки со слабой клейковиной. При использовании муки с сильной клейковиной печенье получается деформированным, с негладкой поверхностью и нередко с пузырями.

Основным полуфабрикатом производства является многослойный пласт, образованный в результате прокатки (вальцевания) упругого (затяжного) теста в тонкие слои, складывания этих слоев и повторной их прокатки. Из этого пласта ротационным способом вырезают заготовки и выпекают из них готовые изделия.

Для затяжного печенья обычно применяется групповая упаковка изделий в пачки, а крекер предварительно отвешивают порциями и фасуют насыпью в пакеты из фольги или полимерной пленки.

Особенности производства и потребления готовой продукции. В настоящее время затяжное печенье и крекер вырабатывают на непрерывных поточных линиях, обеспечивающих комплексную механизацию всех технологических процессов.

Ведущим комплексом производства затяжного печенья и крекера является получение многослойного пласта теста. Этот процесс связан с формированием двух типов структур: внутренней структуры слоев теста и многослойной макроструктуры пласта.

Формирование внутренней структуры слоев происходит при замесе затяжного и крекерного теста, когда создаются условия для более полного набухания белков муки. Этому способствует малое количество сахара и жира в тесте, большая влажность, повышенная температура теста и продолжительный процесс. Такой режим замеса теста создает оптимальные условия для образования в тесте губчатой структуры клейковины, которая обуславливает специфические физические свойства затяжного и крекерного теста — упругость и эластичность.

Упругие свойства теста существенно влияют на процесс формирования тестовых заготовок. При приложении нагрузки заготовки принимают новую форму, но не способны ее сохранить после снятия нагрузки. Упругость теста проявляется в том, что заготовки после снятия нагрузки мгновенно восстанавливают прежнюю форму, а вследствие эластичности эта форма восстанавливается постепенно в течение некоторого промежутка времени.

В связи с тем что изотропная внутренняя структура упругого теста не обладает пластичностью, возникает необходимость получения еще одного полуфабриката, из которого можно отформовать тестовые заготовки для выпечки изделий. Таким полуфабрикатом является многослойный пласт, образованный в результате многократной прокатки и складывания слоев теста.

В процессе прокатки тесто испытывает деформации сдвига и сжатия. Вследствие этого в тесте возникают продольные и поперечные напряжения, сопровождающиеся удлинением и расширением пласта теста. Если тесто подвергается прокатке в одинаково чередующихся направлениях, то возникшие при этом напряжения от вытяжки и сжатия, т.е. продольные, будут значительно превалировать над напряжениями поперечными, т.е. от расширения пласта теста. При этом происходит сокращение отформованных тестовых заготовок по длине с искажением их формы: квадрат превращается в прямоугольник, круг — в овал.

Поэтому при формовании многослойного пласта обеспечивают получение анизотропной макроструктуры. Для этого пласт теста подвергается прокатке с правильным чередованием поворотов теста на угол 90°. Напряжения, возникающие при этом, равномерно распределяются по продольным и поперечным осям пласта. Таким образом, анизотропная макроструктура пласта обеспечивает как динамическое, так и статическое равновесие сил, вызывающих деформации тестовых заготовок. После снятия нагрузки происходят одинаковое изменение длины и ширины заготовок без существенного искажения формы.

В пласте теста после прокатки, т.е. снятия нагрузки, происходит релаксация — уменьшение и выравнивание внутренних напряжений, вызывающих деформацию тестовых заготовок. Релаксация теста происходит и тогда, когда оно находится в покое после прокатки пласта. В зависимости от количества клейковины в тесте суммарная продолжительность его выдержки составляет от 2-х до 3-х ч. В результате упругая составляющая деформации уменьшается, а пластическая составляющая возрастает.

В условиях непрерывно-поточного производства возникает необходимость сокращения продолжительности выдержки теста. Для этого в затяжное и крекерное тесто на химических разрыхлителях вводят добавки, быстро ослабляющие упругость клейковины, например пиросульфит натрия. В дрожжевое крекерное тесто добавляют ферментные препараты (энзимы), которые ускоряют процесс брожения теста, ферментативный распад клейковины и ослабление ее упругости.

Многократная прокатка и складывание пластов затяжного и крекерного теста формируют его слоистую и пористую структуру. При прокатке происходит равномерное распределение воздуха: избыток воздуха удаляется, крупные воздушные полости измельчаются, благодаря чему тесто приобретает мелкопористую структуру. Одним из эффективных способов улучшения качества слоеного теста является введение жировой прослойки между пластами теста при складывании. Жир препятствует склеиванию пластов, которые при растягивании превращаются в тонкие слои.

Следует отметить, что даже после длительной обработки затяжного и крекерного теста проявление его упругих свойств сохраняется. Поэтому тестовые заготовки возможно получить только из калиброванного многослойного пласта методом резания. Заготовки имеют простую конфигурацию (круг, квадрат и т.п.), на их поверхности при помощи острого инструмента можно сделать лишь простейший рисунок или надпись. С целью выхода части газов, образующихся при разложении разрыхлителей, и удаления влаги тестовые заготовки необходимо прокалывать шпильками. При недостаточном количестве проколов печенье получается вздутым.

Для выпечки затяжного печенья и крекера применяется температурный режим выпечки-сушки, который отличается большей продолжительностью и сниженной температурой по сравнению с выпечкой других видов печенья. Это объясняется тем, что в затяжном тесте содержится больше влаги, подлежащей испарению. Снижение температуры позволяет увеличить продолжительность миграции влаги от внутренних слоев к поверхностным, так как с повышением температуры ускоряются структурные изменения в тесте, препятствующие удалению влаги.

Поэтому процесс выпечки затяжного печенья и крекера делят на пять периодов, которым соответствуют пять температурных зон пекарной камеры с определенными значениями относительной влажности. Конкретные значения параметров режима выпечки зависят от производительности печи, рецептуры и влажности теста и других факторов.

Особенности потребления затяжного печенья и крекера обусловлены незначительным содержанием жира и влаги: при соответствующей стойкости жира сроки хранения этих изделий достигают 6 месяцев.

Стадии технологического процесса. Производство затяжного печенья и крекера можно разделить на следующие основные стадии и операции:

— подготовка сырья к производству: хранение, темперирование, смешивание, просеивание сыпучих или фильтрование жидких видов сырья; измельчение и плавление твердых жиров; приготовление растворов пищевых добавок: соли, химических разрыхлителей и др.; приготовление дрожжевой разводки;

— дозирование рецептурных компонентов;

— приготовление эмульсии;

— замес теста;

— вылежка затяжного и крекерного теста на химических разрыхлителях для релаксации;

— выстойка крекерного дрожжевого теста для брожения и ферментации;

— приготовление многослойного пласта путем прокатки и складывания слоев теста;

— калибрование многослойного пласта и формование тестовых заготовок;

— выпечка и охлаждение тестовых заготовок;

— упаковывание готовых изделий в потребительскую и торговую тару.

Характеристика комплексов оборудования. Начальные стадии технологического процесса производства печенья выполняются при помощи комплексов оборудования для хранения, транспортирования и подготовки к производству муки, крахмала, сахара, жира и других видов сырья. Для хранения сырья используют мешки, металлические емкости и бункеры. Сыпучие компоненты в мешках транспортируют при помощи погрузчиков либо без тары — нориями, цепными и винтовыми конвейерами. Жидкие компоненты и полуфабрикаты перекачивают насосами.

Замес затяжного или крекерного теста выполняется в тестомесильных машинах периодического действия, в которых рецептурные компоненты дозируют при помощи весовых дозаторов и объемных мерников. Для выстойки крекерного дрожжевого теста применяют подкатные дежи либо бродильные аппараты непрерывного действия.

Ведущий комплекс линии включает тестовальцующий агрегат непрерывного действия — ламинатор, систему калибрующих валков и формующую машину с режущим ротором.

Завершающие стадии технологического процесса выполняются на комплексе оборудования, включающем кондитерскую печь, охлаждающий конвейер, фасовочные машины и транспортирующие устройства.

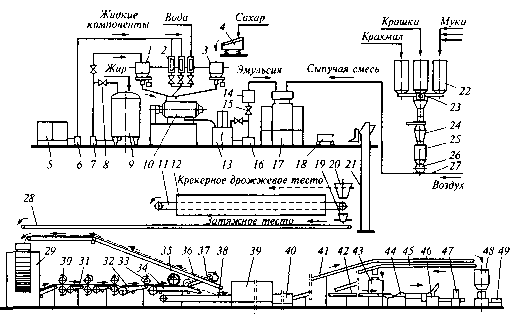

На рис. показана машинно-аппаратурная схема линии производства затяжного печенья и крекера.

Рис. Машинно-аппаратурная схема линии производства затяжного печенья и крекера

Устройство и принцип действия линии. Жидкие рецептурные компоненты (молоко, меланж и др.) после фильтрации хранятся в расходных емкостях 5, из которых насосами 6 загружаются в объемные дозаторы (мерники) 2. Блоки жира растапливают и после фильтрации загружают в расходную емкость 9, снабженную обогревательной рубашкой. Из этой емкости расплавленный жир перекачивают насосом 7 в бункерные весы 1 либо путем переключения кранов 8 осуществляют циркуляцию жира. Она необходима в перерывах между операциями дозирования жира, а также если температура жира находится за пределами оптимального интервала 38...42 °С.

Просеянный сахар питателем 4 загружают в бункерные весы 3. Для приготовления затяжного и крекерного теста обычно применяют сахар-песок, так как по сравнению с сахарным тестом в затяжном содержится больше влаги, увеличены температура и продолжительность замеса, что улучшает условия растворения кристаллов сахара. Однако применение сахарной пудры предпочтительно.

Мука из разных партий с различным качеством клейковины, крахмал и измельченные возвратные отходы размещаются в бункерах 22. Для приготовления рецептурной смеси эти сыпучие компоненты в необходимых соотношениях выгружаются из бункеров 22 при помощи системы питателей 23, взвешиваются на весах 24 и накапливаются в производственном бункере 25. Из него при подаче сжатого воздуха в продуктопровод 27 и при переключении роторного питателя 26 взвешенная порция сыпучей мучной смеси подается в загрузочную воронку тестомесильной машины 17.

Эмульсию готовят в эмульсаторе 10, в который последовательно загружают рецептурные компоненты при непрерывном вращении месильной лопасти. Сначала загружают воду, жидкие компоненты и сахар, перемешивают их в течение 2.. .3 мин до полного растворения сахара, а затем добавляют жир, химические разрыхлители и ароматизаторы, продолжая перемешивать еще 3...4 мин.

Готовую эмульсию сливают в расходный бак 13, в котором она постоянно перемешивается при температуре 38.. .40 °С. Насосом 16 эмульсию через расходомер 14 дозируют в месильную машину 17 либо путем переключения кранов 15 осуществляют циркуляцию эмульсии в баке 13.

Замес теста производится в тестомесильной машине периодического действия 17. При непрерывном вращении месильных лопастей одновременно параллельными потоками в течение 4.. .6 мин загружают в машину 17 эмульсию и мучную смесь. Соотношение рецептурных компонентов должно обеспечить влажность теста для затяжного печенья в пределах 22...26 %. Температура теста поддерживается в интервале 38.. .40 °С. Продолжительность замеса затяжного теста составляет 15... 18 мин и разделяется на две стадии: 0,5 мин при частоте вращения месильных лопастей 28 мин-1, а остальное время при частоте 56 мин-1. Конкретные значения влажности теста, температуры и продолжительности его замеса зависят от свойств муки, рецептуры и введенных добавок.

За несколько минут до окончания замеса непосредственно в тестомесильную машину 77 добавляют пиросульфит натрия в количестве 0,025...0,050 %. Максимальная дозировка этой добавки применяется для «сильной» муки с содержанием клейковины свыше 34 %. К концу замеса порошок пиросульфита натрия или его водный раствор необходимо равномерно распределить по всему объему теста.

Готовое тесто для затяжного печенья благодаря применению пиросульфата натрия не нуждается в выдержке. Его выгружают из тестомесильной машины 7 7 в подкатные дежи 18, которые затем закрепляют на подъемнике-дежеопрокидывателе 21. В зависимости от компоновки линии тесто может загружаться подъемником 21 непосредственно в приемную воронку ламинатора 29 либо перемещаться с помощью промежуточного конвейера 28 после опрокидывания дежи с тестом в воронку 19.

Замес крекерного дрожжевого теста в машине 7 7 начинается с загрузки дрожжевой разводки, затем при вращении месильных лопастей в течение 4.. .6 мин одновременно и параллельно подают порции эмульсии и мучной сыпучей смеси. В зависимости от рецептуры и свойств сырья получают дрожжевое тесто влажностью 26...30 % при температуре 26...30 °С в течение 15... 18 мин.

Готовое дрожжевое тесто выгружают из машины 77 в подкатные дежи 18, из которых тесто при помощи подъемника 21 через воронку 20 загружается на пластинчатый конвейер 77 бродильного аппарата непрерывного действия 12. Этот аппарат снабжен автоматической системой поддержания оптимальных параметров воздушной среды в бродильной камере: температура 30±3 °С и относительная влажность 75±5 %. Конвейер 11 обеспечивает перемещение теста от входа к выходу аппарата 12 в течение 2 ч, необходимых для протекания процессов брожения и ферментации теста. Готовое крекерное дрожжевое тесто с конвейера 11 поступает на промежуточный конвейер 28 и затем загружается в приемную воронку ламинатора 29.

Тестовальцующая машина непрерывного действия — ламинатор 29 — состоит из нескольких пар гладких и рифленых валков и системы ленточных конвейеров, смонтированных на общей станине, снабженных регулировочными устройствами и контрольно-измерительными приборами. Ламинатор имеет две приемные воронки, дном каждой из них является пара валков. Они прокатывают две ленты теста, которые поступают на горизонтальный конвейер, накладываются друг на друга и вылеживаются. Затем трижды повторяется операция прокатки и вылеживания двуслойной ленты теста, при этом толщина слоев существенно уменьшается. На выходе из ламинатора выполняется операция многократного слоения полученной ленты с разворотом на 90° и формированием многослойного пласта теста.

Этот пласт калибруется по толщине тремя парами валков 30, соединенных короткими ленточными конвейерами 31. Толщина многослойного пласта постепенно уменьшается и доводится до размера, составляющего 0,5.. .0,3 толщины готовых изделий. Последняя пара валков имеет гладкие шлифованные поверхности и придает тесту глянец.

Для протекания эластичной деформации прокатанного пласта требуется определенный промежуток времени, поэтому пласт поступает на конвейер 32, длина которого подбирается в зависимости от физических свойств теста. Чтобы тесто не прилипало к валкам, на верхнюю поверхность пласта наносят муку, которая счищается цилиндрической щеткой 33.

Конвейер 34 подает калиброванный многослойный пласт теста под формующий ротор 35. Он представляет собой цилиндр диаметром около 80 мм, на котором закреплены матрицы с режущими кромками. В корпус каждой матрицы установлено донышко, к которому крепятся трафареты с рисунком и надписью, а также шпильки для прокалывания тестовой заготовки.

Отформованные тестовые заготовки перекладываются без нарушения рядности с конвейера 34 на сетчатый конвейер 38 печи 39. Просеченная лента многослойного пласта теста принимается конвейером 37 и передается на возвратный конвейер 36 для загрузки в одну из приемных воронок ламинатора 29.

Выпечка затяжного печенья продолжается 5.. .9 мин при следующих температурах по зонам (°С): 160... 180; 280.. .290; 270.. .300; 260...290; 250.. .280. Для мелкого крекера этим параметрам соответствуют значения — 2,5...3,5 мин и 150... 180; 200...215; 295...305; 275...285; 230...245 °С. Конкретные значения параметров выпечки зависят от производительности печи, рецептуры, размеров тестовых заготовок, влажности теста и готовых изделий и других факторов.

Выпеченное печенье предварительно охлаждается на выступающей части пода печи 40 и передается на многоярусный охлаждающий конвейер 41. На нем при естественных параметрах воздушной среды помещения цеха в течение 4.. .5 мин изделия охлаждаются до температуры 40...45 °С.

Устройство линии предусматривает три варианта упаковывания продукции в зависимости от ассортимента изделий. Крупные изделия правильной формы проходят два яруса охлаждающих конвейеров 41,45 и снимаются на горизонтальный конвейер 42, поворачиваются укладчиком (стеккером) 44 на ребро и подаются в заверточную машину 46 для завертки в пачку. Последние на столе 47 укладывают в картонные короба. Мелкие изделия загружаются в фасовочную машину 43 для упаковывания в пакеты. Часть незавернутой продукции может загружаться в бункер 48, из которого изделия упаковывают непосредственно в торговую тару — картонные короба и взвешивают на весах 49. Короба с готовой продукцией укладывают на тележки или на конвейер и отправляют на склад.