Технологическая схема производства концентратов для детского и диетического питания

В формировании качества пищевых концентратов для детского и диетического питания важную роль играет основное сырье. Принципиальная схема производства этих концентратов практически не отличается от схемы концентратов обеденных блюд и предусматривает подготовку сырья, дозирование и смешивание сухих компонентов — отваров круп, диетической муки, плодовых, овощных порошков, сухого молока, сухих сливок, сахара-песка и фасование полученных смесей. Компоненты дозируются в соответствии с разработанными рецептурами, смешиваются в смесителях, затем смеси фасуются в соответствующую тару: бумажные пакеты, жестяные банки, картонные коробки, пакеты из фольги и т.д.

При подготовке сырья все компоненты, входящие в рецептуру концентратов, подвергают контрольному просеиванию и обработке на магнитных установках для отделения ферропримесей. Для смешивания отвешенных компонентов применяют смесительные машины периодического или непрерывного действия. Наиболее ответственными операциями, формирующими качество пищевых концентратов для детского и диетического питания, являются приготовление сухой молочной основы, сухих отваров, плодовых и овощных порошков, которые используются при производстве молочно-зерновых и зерновых концентратов.

Сухая молочная основа. Она готовится высушиванием на распылительных сушилках смеси специально подготовленного молока и сливок, к которым перед сушкой добавляют кукурузное рафинированное масло с витаминами A, D2 и Е.

Технологический процесс приготовления сухой молочной основы включает приемку, охлаждение, хранение, очистку и нормализацию молока; пастеризацию и сгущение, внесение добавок (в сгущенное молоко добавляют растительное масло и жирорастворимые витамины); гомогенизацию и сушку смеси.

Приемка, охлаждение, хранение, очистка и нормализация молока. При приемке молока определяют его органолептические и физико-химические показатели (плотность, содержание жира, кислотность, чистоту). Молоко, не соответствующее требованиям стандарта для производства молочной основы, не применяют. Принятое молоко охлаждают до температуры 4 °С и хранят в специальных емкостях вместимостью по 30 т. Из емкостей для хранения молоко поступает в первую секцию автоматического пластинчатого теплообменника, где нагревается до температуры 31 °С, а затем направляется на молокоочиститель. Очищенное молоко поступает на вторую секцию теплообменника, подогревается до температуры 41 "С и подается на сепаратор-нормализатор.

Обезжиренное молоко через промежуточную емкость поступает в пастеризатор, работающий в комплекте с вакуум-выпарной установкой.

Пастеризация и сгущение, внесение добавок. Сливки пастеризуют на теплообменнике при температуре 92 °С. Обезжиренное молоко пастеризуют на автоматическом пастеризаторе при температуре 110... 115 °С. Кислотность обезжиренного молока перед пастеризацией должна быть не выше 19 °Т, сливок — не выше 25 Т.

Сгущение ведут в четырехкорпусном вакуум-аппарате. При сгущении поддерживается температура (°С): в первом корпусе — 67...69, во втором —61,5...65, в третьем — 49,5...54, в четвертом — 42...43. В четвертом корпусе вакуум-аппарата к обезжиренному молоку добавляют сливки для получения стандартного состава молочной основы.

Смесь сгущают до содержания 40...43 % сухих веществ (с учетом последующего добавления растительного масла).

Растительное масло, подогретое до температуры 60 С, жирорастворимые витамины A, D2 и Е и сгущенное молоко из вакуум-аппарата поступают в смеситель, где тщательно перемешиваются. Полученная смесь через фильтр направляется на теплообменник и в гомогенизатор.

Гомогенизация и сушка смеси. При температуре 52...60°С смесь гомогенизируют. Гомогенизированную смесь сушат на прямоточной распылительной сушилке при следующем режиме: температура воздуха, поступающего в сушильную башню, составляет 155... 175 °С; температура воздуха при выходе из сушильной башни поддерживается 70... 80 "С.

Влажный порошок из сушильной башни направляется в трехсекционный досушиватель, в котором он досушивается и охлаждается при температурах (°С): в первой секции — 60... 70, во второй — 160... 70, в третьей — 10... 12. Сухая молочная основа из досушивателя должна выходить с температурой не более 25 °С и содержать 41,4 % жира, в том числе 10,2 % растительного, 56,1 % сухих обезжиренных веществ молока; 2,5 % влаги.

Сухие отвары круп. Их изготовляют из рисовой, гречневой и овсяной круп.

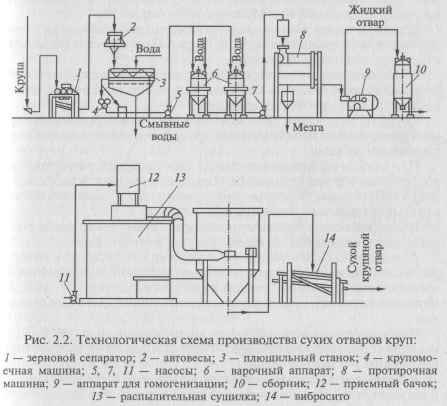

Технологическая схема производства обезвоженных отваров включает следующие операции: очистку и мойку крупы, плющение, варку, отделение отваров от мезги (фильтрование), гомогенизацию, сушку, просеивание сухих отваров. Гречневую и рисовую крупы плющению не подвергают, так как они и без плющения дают хороший выход отвара. Технологическая схема производства сухих отваров круп представлена на рис. 2.2.

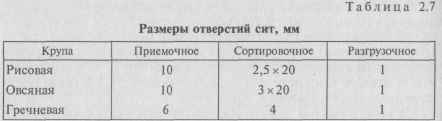

Очистка и мойка крупы. Крупу очищают на зерновом сепараторе. В зависимости от вида крупы устанавливают различные сита (табл. 2.7).

Очищенную крупу пропускают через магнитные заграждения и системой транспортеров направляют на автовесы для взвешивания, а оттуда в приемный бункер зерномоечной машины. Температура воды при мойке крупы составляет 25... 35 °С, при этом потери сухих веществ достигают 1... 1,2 %.

При мойке наиболее полно удаляются минеральные примеси вместе с лузгой и мучелем. Продолжительность нахождения крупы в зерномоечной машине, применяемой в цехах детских продуктов, составляет 2...3 мин.

Для равномерного распределения влаги в крупе после мойки, облегчения процесса плющения и сокращения потерь в виде мучки крупу подвергают 10... 15-минутной отлежке.

Плющение крупы. Овсяную крупу перед варкой плющат на вальцовом станке с гладкими валками, вращающимися с одинаковой скоростью навстречу друг другу.

В зависимости от размера крупы расстояние между валками устанавливают 1,5...3 мм. Хорошо расплющенная крупа в дальнейшем дает больший выход отвара.

Крупа на вальцовый станок должна подаваться равномерно по всей длине валков. Расплющенный продукт снимается с валков специальными ножами.

При плющении клеточные стенки овсяной крупы разрушаются, содержимое клеток становится более доступным к воздействию воды: питательные вещества переходят в отвар и значительно сокращается продолжительность варки крупы.

Пропарка мытой крупы острым паром перед плющением способствует увеличению перехода сухих веществ в отвар.

Варка крупы. Подготовленную к варке крупу собирают в емкости, расположенные под крупомоечной машиной (или плющильным станком), заливают теплой водой температурой 35...40 С и центробежным насосом перекачивают в аппараты для разваривания.

Чтобы получить жидкий отвар, крупу варят в воде. На 1 часть овсяной и рисовой крупы берут 10 частей воды, на 1 часть гречневой крупы — 8 частей воды.

В процессе варки разрушаются межклеточные связи крупы, благодаря чему пищевые вещества круп переходят в воду.

Основная масса веществ, экстрагируясь при варке из крупы в воду, образует коллоидный раствор высокой вязкости со сравнительно небольшим содержанием сухих веществ (до 7 %).

Продолжительный нагрев в воде ведет к денатурации белков и клейстеризации крахмала. К концу варки крахмальные зерна претерпевают значительные изменения, превращаясь в пузырьки и теряя слоистую структуру. Это приводит к снижению вязкости отвара.

В результате термического воздействия протопектин переходит в растворимый пектин.

Денатурация белковых веществ круп, глубокая клейстеризация крахмала и переход протопектина в пектин повышают усвояемость готовых продуктов организмом, поэтому жидкий отвар круп является высокоусвояемым продуктом.

Для варки крупы используют двутельный тепловой аппарат, представляющий собой котел вместимостью 1000 л, выполненный из нержавеющей стали толщиной б мм, имеющий паровую рубашку и сферическую крышку. Внутри котла вертикально установлена мешалка, приводимая в движение с помощью редуктора и электродвигателя, расположенных на крышке аппарата.

Аппарат имеет герметически закрывающийся люк для промежуточного контроля процесса варки, манометры для измерения давления в паровой рубашке и внутри котла и смотровое стекло.

В аппарат загружают 60 кг крупы и 600 л воды (для гречневой крупы 480 л). Смесь нагревают до кипения и выдерживают при температуре 102... 104°С до окончания процесса варки. При этом внутри котла необходимо поддерживать давление 19,6...29 кПа, а в паровой рубашке — 49...78,4 кПа.

Продолжительность варки в тепловом аппарате с момента закипания массы составляет (мин): для рисовой крупы 45, гречневой 60, овсяной плющеной 90, неплющеной 120.

Наибольший переход сухих веществ в отвар происходит при варке рисовой крупы, наименьший — овсяной крупы. Такое различие объясняется физическим строением ядра крупы, а также содержанием крахмала и белковых веществ. Больше всего крахмала содержится в рисовой крупе (до 70,7 %), а наименьшее количество — в овсяной крупе (48,8 %). Овсяная крупа содержит наибольшее количество белковых веществ (до 11 %) по сравнению с другими крупами. В гречневой крупе также много белковых веществ (12,6%), но они представлены в основном альбуминами, которые легко растворяются в воде.

Гречневая и овсяная крупы не освобождены от пленчатой оболочки, в то время как рисовая шлифованная крупа, применяемая для производства отваров, полностью освобождена от всех оболочек. Это также влияет на степень перехода сухих веществ в воду при варке круп.

Отделение отваров от мезги {фильтрование). Отвары отделяют от мезги на строенных протирочных машинах. Машина состоит из трех последовательно работающих барабанов, укрепленных один над другим на общей металлической станине. Внутри барабанов проходят валы с бичами. В верхнем барабане расстояние между бичами и сеткой регулируется. В зависимости от вида отвара, поступающего на фильтрацию, можно приблизить бичи к сетке барабана или их удалить от нее в процессе работы.

Над верхним барабаном установлен приемный бункер для массы, подаваемой из варочных аппаратов. Продукт из приемного бункера, поступая в верхний барабан машины, попадает на вращающиеся бичи, которые отбрасывают его к сетчатым стенкам. Благодаря центробежной силе, развиваемой при перемещении продукта бичами, масса прижимается к поверхности стенки, где отвар отделяется и, проходя через отверстия сетки, собирается в приемный короб, а оттуда направляется в следующий барабан. Бичи, вращаясь, протирают массу через сетку барабана, облегчая этим процесс фильтрации.

Мезга, состоящая из неразварившихся зерен, зародыша, цветочной пленки, продвигается бичами к концу барабана и отбрасывается в желоб для отходов.

Во втором и третьем барабанах, в которых бичи установлены в фиксированном положении и регулировке не поддаются, продукт подвергается дополнительной очистке.

Через специально оборудованные смотровые окна проверяют выходящий из машины продукт.

Получаемые при варке круп в воде отвары представляют собой густые коллоидные растворы, вязкость которых резко повышается при снижении температуры, особенно овсяного отвара. Снижение температуры отвара почти в три раза затрудняет ведение технологического процесса — фильтрацию, транспортирование и сушку. Оптимальная температура фильтрации отваров составляет 90 °С.

Показателем качества отваров является содержание сухих веществ в отходах. Несоблюдение технологических режимов приводит к появлению в отходах жидкой фазы, плохому отделению мезги от отваров; в готовом отваре попадаются оболочки, неразварившиеся крупы и т.п., отрицательно влияющие на качество готового продукта.

Получаемые отходы (мезга) содержат в основном крахмал, белковые вещества и клетчатку.

Полученный с протирочной машины жидкий отвар крупы направляют на гомогенизацию, а мезгу собирают и используют как кормовые отходы или для лучшего сохранения сушат на вальцовых сушилках.

Гомогенизация отваров. Целями гомогенизации жидких отваров являются улучшение их структуры и понижение вязкости. Гомогенизацию жидких отваров ведут на молочных гомогенизаторах, которые представляют собой горизонтально расположенные трех-гтлунжерные насосы, укрепленные на передней части станины машин. В верхней части блока цилиндров находится гомогенизирующая головка.

Жидкий отвар поступает в цилиндры гомогенизатора и плунжерами под давлением подается к гомогенизирующей головке.

Проходя с большой скоростью через капиллярный зазор, образующийся между притертыми поверхностями гомогенизирующего клапана и его седла, отвар дробится; при этом крупные частицы продукта расплющиваются и благодаря образующимся на выходе завихрениям распыляются. При гомогенизации дробятся агрегатированные частицы белковых и крахмальных сгустков.

После гомогенизации жидких отваров в продукте основная масса частиц раздроблена до размеров 9,5... 19 мкм.

Гомогенизированный отвар собирают в резервные емкости, оборудованные паровой рубашкой и мешалкой во избежание снижения температуры перед сушкой. Снижение температуры может привести к нарастанию кислотности отваров и увеличению их вязкости, т. е. к снижению эффекта гомогенизации.

Сушка отваров. Для сушки жидких отваров используют распылительные сушилки различных систем. Сушка отвара круп на вальцовых сушилках не допускается, так как качество сухого отвара резко снижается. Такой отвар хуже восстанавливается в воде. Кроме того, при снятии сухого отвара с поверхности сушильных валков он может засоряться ферропримесями в связи с истиранием съемочного ножа.

Наиболее благоприятные условия для распыления создаются при подаче на сушку отвара, содержащего 6...7 % сухих веществ. При сушке отвара с большим содержанием сухих веществ невысохшие частицы оседают на стенках сушильной башни, снижая качество сухих отваров и готового продукта. Отвар с высоким содержанием сухих веществ (более 9 %) быстро образует гелеобразную массу и непригоден для сушки.

Просеивание сухих отваров. Сухой порошок отвара из сушильной башни собирается в приемник, затем из приемника поступает на двойное проволочное сито (верхнее № 1,4, нижнее № 0,95) для отсева комочков. Проход через сито № 0,95 является готовым сухим отваром. Сход с сита № 0,95 инспектируют, удаляя недосушенный продукт. Сухие комочки дробят, просеивают, пропускают через магниты и смешивают с остальным продуктом. Одновременно с просеиванием порошок охлаждается. Готовые сухие отвары направляют на фасование.

Плодовые и овощные порошки. В производстве пищевых концентратов для детского и диетического питания плодовые и овощные порошки, богатые биологически активными веществами, являются полуфабрикатами. Из них готовят пюреобразные блюда. Они хорошо восстанавливаются в воде, образуя пюре, которое практически не отличается от пюре, приготовленного из свежих плодов и овощей.

На качество порошков в значительной степени влияет технологический режим производства, особенно термическая обработка сырья до сушки и непосредственно сама сушка. При строгом соблюдении технологического процесса производства получают порошки, в которых максимально сохранены все питательные вещества, в том числе витамины. Несущественным изменением подвергается витамин С.

Потеря витамина С в производстве плодовых и овощных порошков наблюдается на двух стадиях технологического процесса: при разваривании сырья и при сушке. Чем быстрее проходит технологический процесс, тем меньше теряется витамина С. Эти потери не превышают потерь витамина при обычных методах переработки плодового и овощного сырья, принятых при консервировании и в кулинарии.

Плодовые и овощные порошки, созданные в результате тепловой сушки, по качеству и пищевой ценности практически не уступают порошкам, полученным методом сублимации, однако они значительно дешевле.

По сравнению со свежими плодами и овощами порошки имеют следующие преимущества:

меньшие массу и объем;

больший срок хранения;

удобство транспортирования и использования.

Кроме того, витаминная активность плодовых и овощных порошков сохраняется значительно дольше и составляет 70...80% исходного сырья. При сроке хранения 1 год свежие плоды и овощи почти полностью теряют витамин С. Хранить свежие плоды и овощи в течение трех лет даже при соблюдении необходимых условий нельзя.

Технологическая схема производства плодовых и овощных порошков включает следующие операции: сортировку, калибровку и мойку, разваривание, гомогенизацию, сушку, измельчение и упаковывание.

Технологическая схема производства сухого плодового полуфабриката представлена на рис. 2.3.

Сортировка, калибровка и мойка сырья. Сортировку и калибровку сырья проводят на конвейерах со скоростью движения ленты 8 м/с. Для более тщательной обработки некондиционного сырья высота загрузки должна быть в один слой при равномерном движении ленты. Калибровка (картофель, морковь, свекла) должна обеспечить рассортировку каждого вида овощей по установленным размерам (табл. 2.8).

Рассортированное по размерам сырье облегчает последующие операции и влияет на качество готового продукта.

Мойку сырья проводят в проточной воде последовательно в двух моечных машинах — лопастной и барабанной, позволяющих полностью удалить загрязнения с поверхности картофеля и корнеплодов. У репчатого лука вручную удаляют корневую мочку. Белокочанную капусту очищают от верхних листьев, удаляют кочерыжку высверливанием на глубину 60...90 мм, моют и шинкуют. Картофель, корнеплоды, тыкву после очистки, инспектирования, доочистки и резки направляют на разваривание и последующую гомогенизацию.

Разваривание, гомогенизация, сушка, измельчение. Сушку проводят на вальцовых сушилках в течение 15...25 с при температуре наружной поверхности валков 130... 140°С.

Плодовые и овощные порошки имеют высокую гигроскопичность, поэтому заключительные стадии технологического процесса (измельчение, фасование) проводят в помещении с кондиционированным влажным воздухом (не выше 40 %).

Порошок, полученный на вальцовых сушилках, измельчают на дробилках молоткового типа с отсевом измельченного материала.

Упаковывание. Готовый продукт фасуют в жестяные банки № 14 и 15 для его дальнейшего использования как полуфабриката на других предприятиях и в системе общественного питания, или в пакеты из ламинированной бумаги — для розничной торговли.

К наиболее используемым плодовым и овощным порошкам относятся яблочный, клюквенный, морковный, тыквенный, томатный.

Яблочный порошок изготовляют из свежих, здоровых, не поврежденных вредителями яблок. Можно также использовать яблочное пюре, консервированное методом горячего розлива или сорбиновой кислотой. В этом случае пюре гомогенизируют и направляют на сушку.

Сушку гомогенизированного пюре осуществляют на распылительных сушилках с дисковым или форсуночным распылением по следующему режиму: температура воздуха, поступающего в сушилку, должна составлять 145... 150°С; температура воздуха, выходящего из сушилки, — 70...75 °С. В результате сушки получают порошок влажностью 5... 6 %, имеющий высокую гигроскопичность.

Гомогенизированное яблочное пюре сушат на вальцовой сушилке в течение 20...25 с.

При приготовлении яблочного порошка можно смешивать пюре до сушки с крахмалом.

Яблочный порошок обладает приятным кисло-сладким вкусом, имеет светло-кремовый цвет. При смешивании с водой он образует пюре, по цвету, вкусу и запаху соответствующее пюре из свежих яблок.

Клюквенный порошок производят из свежей или мороженой клюквы. Клюкву, поступающую в производство, инспектируют, удаляя посторонние примеси, испорченные и сильно деформированные ягоды, и направляют на душевую моечную машину. Мороженая клюква после мойки поступает в оттаиватель, в котором в течение 30 с ее подогревают острым паром, затем промывают холодной водой.

Подготовленные ягоды дробят на вальцовой дробилке, затем дробленую массу протирают на протирочной машине, получая пюре.

Пюре смешивают с крахмалом в соотношении 97,5:2,5 и сушат на вальцовой сушилке при температуре 120... 125 С в течение 25 с. Высушенное пюре охлаждают для придания хрупкости, дробят и просеивают.

Клюквенное пюре сушить без крахмала не рекомендуется, так как в этом случае необходим более жесткий режим сушки, который ухудшает качество порошка.

Клюквенный порошок имеет цвет и запах, свойственные свежей клюкве, резко выраженный кислый вкус. При смешивании с водой он образует клюквенное пюре более темного цвета по сравнению с цветом свежей ягоды.

Для изготовления морковного порошка используют морковь столовых сортов с небольшой сердцевиной и темно-оранжевого цвета.

После подготовительных операций (сортировка, калибровка, мойка, обрезка утолщенного конца) морковь пропаривают в пароварочном аппарате. Пропаренную морковь очищают от кожицы на моечно-очистительной машине и доочищают вручную на конвейере для доочистки. Очищенную морковь направляют на протирочную машину, где протирают через сито с отверстиями диаметром 1... 1,5 мм.

Морковное пюре сушат на распылительной или вальцовой сушилке. Порошок очень гигроскопичен, поэтому его упаковывают в герметичную тару.

Морковный порошок имеет оранжево-желтый цвет и приятный, ярко выраженный морковный вкус. При смешивании с водой он образует пюре, не отличающееся от натурального. Морковный порошок не устойчив при хранении, приобретает посторонние привкус и запах. Применение наполнителей, особенно крахмала, увеличивает продолжительность хранения продукта в 2 раза. Срок хранения морковного порошка составляет не более 3 мес.

Тыквенный порошок изготовляют из тыквы, имеющей темно-оранжевый цвет мякоти.

Поступившую в цех тыкву моют под душем и очищают от кожицы, разрезая на кусочки и отделяя семенное гнездо. Очищенную и разрезанную тыкву разваривают в течение 10 мин. Разваренную тыкву протирают на протирочной машине; полученное тыквенное пюре гомогенизируют и направляют на сушку.

Тыквенный порошок представляет собой гигроскопический продукт приятного сладковатого вкуса, желто-кремового цвета. При смешивании с водой порошок образует пюре, не отличающееся от свежеприготовленного пюре из тыквы.

Томатный порошок получают сушкой томатной пасты высшего сорта на распылительных сушилках.

Для снижения гигроскопичности томатного порошка в пасту добавляют крахмал.

Получаемый продукт представляет собой тонкодисперсный порошок, хорошо набухающий в воде. Томатный порошок, как и все овощные порошки, очень гигроскопичен.

Кисели молочные. Кисель молочный. Полуфабрикат вырабатывают из сухого цельного молока (60 %), кукурузного крахмала (15 %) и сахара-песка или сахарной пудры (25 %). Кисель молочный для детского и диетического питания отличается рецептурой от аналогичного киселя, входящего в группу концентратов первых обеденных сладких блюд: в нем больше сухого цельного молока и меньше сахара.

Кисель молочный «Школьный». Для детского питания разработан концентрат пищевого молочного киселя «Школьный». В его состав в качестве молочной основы входят сухое обезжиренное молоко и сухая молочная сыворотка, обогащенная йодказеином, которые смешаны с картофельным крахмалом. Дополнительно в сырье введены обжаренный измельченный арахис и пектин.

Кисель рекомендуется к использованию как профилактический продукт для школьников и населения, проживающего в районах с повышенным радиационным фоном.

Благодаря наличию свободных карбоксильных групп галактуроновой кислоты пектин обладает свойством связывать в пищеварительном тракте ионы металлов с последующим образованием нерастворимых комплексов, которые выводятся из организма. Защитное действие пектинов объясняется также тем, что они вместе с другими пищевыми волокнами улучшают перистальтику кишечника, способствуют более быстрому выделению радионуклидов и тяжелых металлов.

В рецептуру киселя входит пектин марки АИ-701 «Классик», не обладающий желирующей способностью из-за низкой степени этерификации. Основное назначение пектина данной марки — связывать и выводить из организма человека токсичные вещества. Готовое блюдо киселя (200 г) удовлетворяет суточную потребность в пектине на 20 %.

Йодказеин (йодированный белок) разработан Медицинским радиологическим научным центром РАМН для профилактики йоддефицита. Йод является необходимым компонентом тканей щитовидной железы, выполняет биологическую функцию в качестве составной части тиреоидных гормонов. В организме человека содержится 20... 30 мг йода. Из них 10 мг — в щитовидной железе. Йоддефицит вызывает эндемическое увеличение щитовидной железы. При этом замедляются обменные окислительные процессы, снижается не только температура тела, но и иммунитет. Суточная потребность в йоде составляет 150 мкг.