Формирование качества взорванных зерен в процессе производства

Формирование качества взорванных зерен происходит на двух этапах: приготовление взорванных зерен; нанесение на взорванные зерна различных добавок.

Приготовление взорванных зерен. Технологическая схема приготовления взорванных зерен злаковых культур (кукуруза, рис, пшеница) включает следующие операции: очистку, калибрование, кондиционирование, термическую обработку в «пушке», сортирование и фасование.

Технологическая схема производства взорванных зерен злаковых культур представлена на рис. 3.1.

Очистка. Поступившие в цех зерно или крупу очищают от посторонних примесей на зерновом сепараторе. Для зерна и круп отдельных видов применяют сита с различным диаметром отверстий. Для зерна кукурузы приемочное сито имеет диаметр отверстий 10... 15 мм, сортировочное — 9... 10, сходовое — 2...3 мм. Для зерна пшеницы приемочное сито — 10... 12 мм, сортировочное — 7, сходовое — 3 мм, для пшеничной крупы — соответственно 8; 5... 6; 1,7... 2 мм (отверстия сходовых сит прямоугольные). Для рисовой крупы приемочное сито — 8 мм, сортировочное — 5...6 и сходовое — 1,1 ...2,5 мм (отверстия сит прямоугольные).

Качество просеивания зерна и круп оказывает существенное влияние на дальнейшие технологические операции и на качество готового продукта, в частности на внешний вид.

Калибрование. Это выравнивание продукта путем отбора зерен по размерам, превышающим стандартные. Данная операция улучшает технологические свойства сырья, повышает качество готовой продукции и позволяет избежать потери сырья.

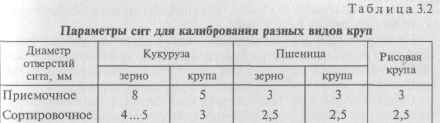

В этих целях используют сита с диаметрами отверстий, указанными в табл. 3.2.

Кондиционирование. Очищенное сырье подают в шнек для кондиционирования и затем направляют в промежуточные бункера, где хранят до дальнейшей переработки. Для получения взорванных зерен нормального качества термическую обработку необходимо проводить при определенной влажности.

При взрывании крупы или зерна с недостаточной влажностью резко возрастает процент невзорвавшихся зерен. Если используется крупа с повышенной влажностью, наблюдается сильное комкование материала после взрыва.

Целью кондиционирования является создание оптимальной влажности, при которой можно получить наибольший выход взорвавшихся зерен. Для кукурузной крупы влажность должна быть 13%, рисовой — 12... 13,5, пшеничной — 14... 15,5%. Поскольку эти значения ниже влажности, принятой стандартом для указанных круп (например, для кукурузной крупы 15 %), кондиционирование в основном сводится к подсушке крупы перед взрыванием. Крупу подсушивают с помощью шнека с паровой рубашкой. Шнек одновременно может служить и транспортером для передачи крупы в промежуточные бункера. При необходимости крупу увлажняют пропариванием 1... 8 мин при давлении пара 0,15... 0,18 МПа или теплой водой (35... 40 °С). Рисовую крупу не кондиционируют. В бункерах проводят отлежку зерна в течение 18... 24 или 12... 14 ч. При этом температура зерновой массы должна быть 35...40 С.

Термическая обработка в «пушке». Сырье из бункеров подают в объемные дозаторы и из них в аппараты для термической обработки — «пушки». Аппарат для термической обработки зерен В-35М представляет собой вращающийся вокруг горизонтальной оси цилиндр, установленный на специальной станине. Цилиндр на одной стороне имеет герметически закрывающуюся крышку, укрепленную на шарнире, со специально замыкающим затвором.

В цилиндр загружают 7 кг крупы и плотно закрывают крышку, запирая ее специальным затвором. Затем цилиндр устанавливают с помощью фиксатора в горизонтальном положении горловиной вверх, зажигают газовые горелки и включают электродвигатель. При нагреве цилиндра до температуры 220...240°С сырье в нем начинает испарять влагу; воздух, находящийся в цилиндре, расширяется, и давление вследствие этого поднимается до 1... 1,2 МПа.

Достигнув заданного давления, прекращают подачу газа; продолжительность цикла 12... 15 мин.

По окончании цикла цилиндр освобождают от фиксатора и опускают горловиной вниз под утлом 58° к горизонтальной оси. При этом защелка затвора и крышка открываются и крупа из цилиндра давлением выбрасывается в приемный бункер.

Сущность данного технологического процесса заключается в том, что при повышении давления в «пушке» создается высокое давление и в воздушных прослойках внутри зерен. Ткани зерна в результате нагревания размягчаются. Когда давление достигает требуемого уровня, крышка цилиндрической камеры автоматически открывается, давление в камере мгновенно падает, но в зерне высокое давление сохраняется. В силу создавшейся разницы давлений внутри зерна и в окружающей среде воздух, находящийся под высоким давлением в порах зерна, взрывает его. Зерно увеличивается в 4... 6 раз, приобретая мягкую, ватообразную структуру. При обработке в камере продукт проходит глубокую тепловую обработку, после которой он готов к употреблению.

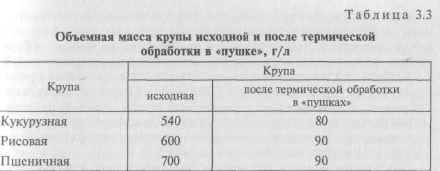

Термическая обработка крупы (зерен) злаковых культур в аппаратах изменяет не только внешний вид продукта, но и его физико-химические свойства. Значительно уменьшается объемная масса взорванных зерен, что является положительным фактором, улучшающим консистенцию продукта. Зерно становится хрупким, нежным по вкусу и легко разжевывается. Объемная масса крупы исходной и после термической обработки в «пушках» представлена в табл. 3.3.

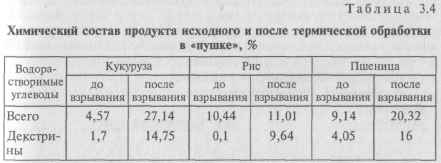

Меняется также химический состав продукта (табл. 3.4). Особенно большие изменения претерпевают углеводы.

После термической обработки уменьшается содержание крахмала, резко возрастает содержание декстринов, увеличивается количество водорастворимых веществ. Химические изменения, происходящие в зерне при взрывании, повышают питательную ценность готового продукта.

Сортирование. Эта операция необходима для отделения мелочи, образующейся от ломки при взрыве, и невзорвавшегося продукта. Просеивание ведут на рассеве или бурате через металлические штампованные сита следующего диаметра (мм): для взорванной кукурузы из крупы — 5, взорванной кукурузы из зерна — 10, взорванных риса и пшеницы — 4. Проход через сита является отходом производства.

Проинспектированные взорванные зерна собирают в промежуточные бункера, затем их направляют либо на фасование, либо для обогащения добавками.

Формирование ассортимента взорванных зерен происходит за счет их обогащения различными добавками (сахаром, солью, патокой, кондитерским жиром и др.).

Нанесение на взорванные зерна различных добавок. Воздушная кукуруза сладкая. Ее изготовление заключается в нанесении сахарной глазури на взорванные зерна. Для приготовления сахарного раствора сахар-песок просеивают, отбирая посторонние примеси и слежавшиеся комочки, пропускают через магнитоуловитель. Очищенный сахар-песок через объемный дозатор поступает в диссутор — цилиндр вместимостью 1000 л, внутри которого расположены змеевики, по которым циркулирует пар, нагревающий жидкость. Одновременно в диссутор через мерник подают воду (42 % массы сахара). Сахарный раствор доводят до кипения и кипятят несколько минут, в результате чего концентрация сахара в растворе повышается до 71... 72 %. Готовый сироп фильтруют и насосом направляют в сборник, расположенный над аппаратом для нанесения добавок, в котором постоянно поддерживается температура на уровне 80...85°С. Взорванные зерна кукурузы направляют в бункер, а из бункера они по вибрирующему лотку поступают в аппарат для нанесения добавок, в который из сборника подают сахарный сироп. Обжаренные, подсушенные и охлажденные в аппарате для нанесения добавок взорванные зерна транспортером направляют для фасования в коробки по 50, 100, 150 и 200 г. Коробки упаковывают на автомате в пачки.

Обжаренная лопающаяся кукуруза. Продукт получается путем обжаривания в специальных жаровнях зерен лопающейся крупы.

В силу особенностей крахмала, присущих кукурузе, при нагревании эндосперм зерна сильно увеличивается в объеме, разрывает оболочки и мучнистое ядро розочкой развертывается наружу. Обжаренная кукуруза приготавливается с добавкой кондитерского жира.

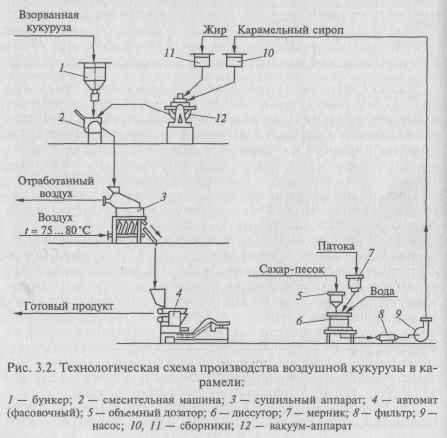

Воздушная кукуруза в карамели. Технологическая схема производства воздушной кукурузы в карамели включает следующие операции: приготовление карамельной массы, нанесение карамельной массы на взорванные зерна, охлаждение, фасование и упаковывание. Технологическая схема производства воздушной кукурузы в карамели представлена на рис. 3.2.

Карамельную массу готовят из предварительно подготовленного сиропа. Сахар-песок очищают и освобождают от ферропримесей. В диссутор вначале заливают воду, затем через объемный дозатор засыпают сахар, после его растворения патоку, раствор жженого сахара и поваренную соль. В уваренный до плотности 80 % сироп после его фильтрации добавляют предварительно растопленный и профильтрованный гидрожир.

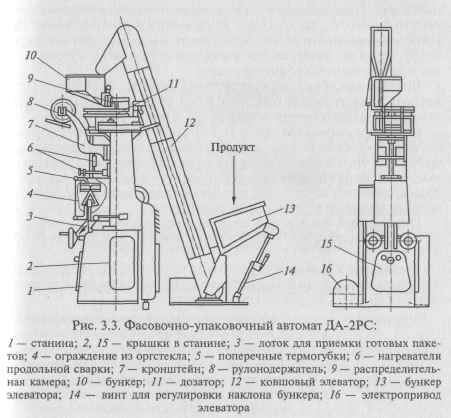

Свежеприготовленную карамельную массу смешивают со взорванной кукурузной крупой, кондитерским жиром и лецитином в смесительной машине. Жир и лецитин вводят для того, чтобы избежать слипания зерен. Затем массу перемешивают в течение 5... 7 мин. Поскольку карамельная масса очень гигроскопична, в смесительную машину подают кондиционированный воздух. После смешивания воздушная кукуруза поступает на охлаждение в сетчатую шахту, затем на вибрационное сито, куда подается воздух, пронизывающий массу зерна. При охлаждении воздушной кукурузы в карамели на поверхности образуется кристаллическая корочка, которая в дальнейшем препятствует поглощению влаги из воздуха. Готовый продукт фасуют и упаковывают на автомате ДА-2РС (рис. 3.3).

Аналогичным образом приготавливают воздушную пшеницу в карамели.

Воздушный сладкий рис (глазированный). Для изготовления воздушного сладкого риса используют взорванную рисовую крупу, сахар, патоку, эссенции и пищевые красители. Воздушный сладкий рис получают накаткой в дражировочном котле сахаропаточного сиропа и сахарной пудры на взорванную рисовую крупу.

Сахар-песок, поступающий в производство, просеивают. Одну часть размалывают для получения сахарной пудры двух помолов: крупного, который представляет собой проход через шелковое сито № 25, и мелкого — проход через шелковое сито № 29. Другую часть сахара используют на сироп. Сахаропаточный сироп приготовляют из равных весовых количеств сахара и патоки в пароварочном котле.

В котел загружают сахар-песок, наливают воду и массу уваривают до тех пор, пока ее температура не поднимется до 107... 116 °С; затем добавляют предварительно профильтрованную патоку, массу продолжают уваривать в течение 30... 35 мин при температуре 110 °С. В готовый сироп вводят эссенции и пищевые красители, затем его фильтруют.

Полученный сахаропаточный сироп должен быть прозрачным, иметь относительную плотность 1,38 и содержать 14... 16% редуцирующих веществ.

Для дражирования взорванный рис загружают в дражировочный котел. Одновременно в котел вливают сахаропаточный сироп температурой 70...80°С. После равномерного распределения сиропа по поверхности зерен в котел постепенно всыпают сахарную пудру. Зерна поливают сиропом и обсыпают сахарной пудрой 5... 6 раз при постоянном вращении котла.

Вначале для обсыпания используют крупную сахарную пудру, которая предотвращает слипание зерен риса, а в конце дражирования для выравнивания поверхности зерна — мелкую пудру.

После дражирования продукт подсушивают на вибрационных лотках с обогревом их поверхности электролампами инфракрасного излучения. Лотки имеют наклон, который обеспечивает равномерное, медленное продвижение продукта по лотку. После подсушки дражированный воздушный рис просеивают через сито № 4...5, отделяя мелочь и излишек сахарной пудры.

Просеянный воздушный сладкий рис фасуют на автоматах в бумажные коробки по 75 и 150 г или в пакеты из целлофана по 25 и 50 г.