Формирование качества хлопьев в процессе производства

Технологическая схема включает две стадии: получение кукурузной крупы и выработку из крупы хлопьев.

Получение кукурузной крупы. Современное развитие технологии предусматривает производство кукурузной крупы в качестве сырья для хлопьев на крупозаводах, что позволяет:

более рационально использовать побочные продукты, в частности получение из зародыша кукурузного масла;

получать из мелкой крупы, непригодной для производства хлопьев, потребительскую кукурузную крупу или крупу для кукурузных палочек;

создавать условия для дальнейшей механизации и усовершенствования процессов производства, повышать производительность труда и снижать себестоимость продукции;

снабжать предприятия, производящие кукурузные хлопья, крупой стандартного качества и обеспечивать высокое и устойчивое качество конечной продукции.

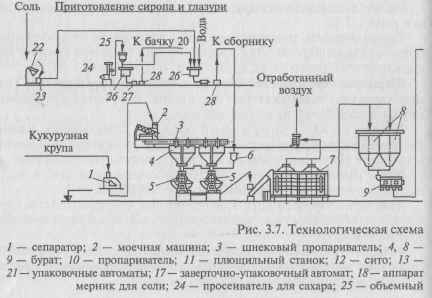

Выработка из крупы хлопьев. Технология производства кукурузных хлопьев из кукурузной крупы включает следующие операции: очистку, мойку и увлажнение, варку, сушку, темперирование, пропарку и плющение крупы, обжарку и охлаждение хлопьев. Технологическая схема производства кукурузных хлопьев представлена на рис. 3.7.

Очистка крупы. Эта операция проводится на зерновом сепараторе. На системе сит отделяют примеси, отличающиеся от крупы по размеру. При поступлении продукта на сита и при выходе его из машины двукратной аспирацией удаляют легкие примеси (мучель, оболочки). Затем крупу пропускают через магниты, освобождая ее от металломагнитных примесей.

На зерновом сепараторе устанавливают металлические штампованные сита с отверстиями диаметром (мм): для кукурузной крупы приемочное — 10; для отделения примесей крупнее крупы сортировочное — 5; для отделения примесей мельче крупы разгрузочное — 2; для пшеничной крупы — соответственно 8; 3 и 1,2 мм. Равномерная подача материала в сепаратор позволяет разделять крупы на фракции, получать хлопья одинакового размера.

Наличие мучели в крупе снижает качество готовой продукции. Много мучели образуется при переработке крупы, полученной из зубовидной и полузубовидной кукурузы, с большим выходом крупки.

Мойка и увлажнение крупы. Мойка крупы необходима для освобождения ее от мучели, которая накопилась в крупе при транспортировании и не была отделена при ее очистке на зерновом сепараторе. Крупу моют на зерномоечных машинах по режимам, принятым в производстве. При мойке влажность крупы повышается до 22...25 % за счет дополнительной кратковременной пропарки острым паром, осуществляемой в шнековом пропаривате-ле непрерывного действия. При этом происходит набухание крахмальных зерен и белковых веществ крупы. Это способствует более полной клейстеризации крахмала и денатурации белков. Кроме того, увлажнение крупы значительно ускоряет процесс варки.

Крупу заливают сахарно-солевым раствором, который в процессе варки она полностью впитывает. При этом капилляры каждой крупинки заполняются водой. Диффузия сахара и соли в крупинки может происходить только в результате уравнивания их концентрации в растворе и воде, находящейся в капиллярах, что требует много времени. Даже при продолжительной варке сахар и соль не полностью диффундируют, а остаются в тканях или частично на поверхности крупинки. Целесообразно перед заливкой сахарно-солевым раствором крупу подсушить до влажности 9%. При этом значительная часть раствора легко проникает в капилляры крупинок и равномерно распределяется по всей массе, улучшая технологические свойства крупы и качество готовой продукции. Повышение температуры (не выше 50 °С) при замачивании позволяет сократить продолжительность выдержки до 2 ч.

Варка крупы. Крупу после увлажнения и темперирования загружают в варочный аппарат из расчета 800 кг при стандартной влажности 15 %. Варка кукурузной крупы из кремнистого зерна в сахарно-солевом растворе продолжается 2 ч, из зубовидного зерна — 1,5, пшеничной крупы — 1,5 ч с момента достижения давления в аппарате 0,15 МПа.

В процессе варки пищевые вещества крупы претерпевают большие изменения. Крахмал клейстеризуется и частично декстрини-зируется. Клейстеризация происходит со значительным поглощением крахмалом воды и приводит к большому увеличению в крупе растворимых веществ. Белковые вещества коагулируют, выделяя при этом влагу. Клейстеризация крахмала и коагуляция белковых веществ повышают усвояемость продукта организмом человека.

Цвет крупы изменяется от светло-коричневого до темно-коричневого. Интенсивность цвета крупы зависит от присутствия в ней меланоидинов, которые образуются вследствие взаимодействия моносахаров и аминокислот. Меланоидины придают крупе специфический привкус. Излишнее их образование нежелательно, так как меланоидины не усваиваются организмом. Поэтому интенсивный темно-коричневый цвет крупы не является показателем ее готовности. Причиной темной окраски крупы является несоблюдение режима варки.

Основным показателем качества варки является изменение бел-ково-углеводного состава крупы, косвенным — накопление водорастворимых веществ. Сваренная крупа имеет влажность 27... 30 %.

Качество хлопьев повышается, если в состав раствора для варки кукурузной крупы вводить солодовый сироп или ферментные препараты. Пропитка солодовым сиропом и растворами ферментных препаратов кукурузной крупы и ее выдержка в течение не- I которого времени способствуют более глубокой декстринизации крахмала крупы, улучшающей структуру хлопьев.

Сушка крупы. В сваренной крупе не должно быть комьев, затрудняющих дальнейшие технологические операции. Комья образуются в случае, если крупу сразу выгружают из варочного аппарата, так как после остывания она комкуется. Чтобы избежать образования комьев, после спуска из варочного аппарата пара крупу выгружают на испарительную чашу, затем скребковым механизмом, который разбивает образовавшиеся комья, ее направляют на транспортер сушилки. Во время обработки крупы на испарительной чаше происходит выделение пара, который отводят, устраивая над чашей специальный зонт.

При сушке на ленточных сушилках удаление влаги из крупы производится на ленточном транспортере, забирающем крупу сразу из-под варочных аппаратов. Комья разбиваются устанавливаемым в конце ленты механизмом для дробления, который состоит из двух вращающихся валов с насаженными на них штырями. Осты-

вая на испарительной чаше или транспортере, крупа теряет 1,5...2 % влаги и не образует комьев.

Избежать образования комьев после варки можно продувкой сваренной крупы в варочном аппарате сжатым воздухом. По окончании варки, после выпуска пара из варочного аппарата, не прекращая его вращения, крупу продувают сжатым воздухом в течение 10... 12 мин, который подают в аппарат под давлением 0,3...0,4МПа.

Отработанный воздух вместе с захваченными им парами воды выбрасывается по специальному трубопроводу в атмосферу. Крупа, обработанная сжатым воздухом, также теряет способность образовывать комья. При этом ее влажность снижается примерно на 2%.

На конвейерных сушилках температуру теплоносителя (горячего воздуха) устанавливают при сушке кукурузной крупы 80...85 С, пшеничной — 60...80°С. Снижение температуры теплоносителя ведет к удлинению процесса сушки. Крупу для хлопьев сушат до содержания влаги 18 %.

После сушки крупу охлаждают на последней ленте сушилки, подавая под нее холодный воздух, иначе на следующем технологическом процессе она слежится в комья, которые трудно будет разбить.

Темперирование крупы. Высушенную и охлажденную крупу подвергают темперированию (отлежке) в специальных темперирующих бункерах в течение 6... 8 ч для крупы из зубовидной и полузубовидной кукурузы, 10... 12 для кремнистой, 2...2,5 ч для пшеничной крупы.

Отлежка крупы необходима для того, чтобы влага во время сушки в каждой крупинке распределялась равномерно, так как это положительно влияет на качество хлопьев.

Необходимость отлежки объясняется тем, что в процессе варки крупы в результате клейстеризации крахмала происходят растворение амилозы и изменение амилопектина, которые значительно увеличивают растворимые вещества в крупе.

В процессе отлежки начинает происходить старение оклейсте-ризованного крахмала, сопровождающееся ретроградацией и снижением количества водорастворимых веществ. Ретроградация крахмала приводит к укреплению стенок крахмальных зерен и положительно влияет в дальнейшем на плющение крупы. При значительном охлаждении крупы продолжительность темперирования сокращается.

Пропарка и плющение крупы. После отлежки крупу просеивают на бурате, отбирая образовавшиеся комочки, которые дробят и присоединяют к просеянной крупе. После этого крупу подогревают и увлажняют острым паром при давлении 1 МПа, доводя влажность пшеничной крупы до 18...20, кукурузной — до 20...22%.

Если крупа поступает на плющение с меньшим содержанием влаги, то получается много крошки и мучели; крупа с большей влажностью «замазывает» валки и хлопья рвутся — готовые хлопья имеют внешний вид, не соответствующий техническим требованиям.

Крупу пропаривают в шнековом пропаривателе с паровой рубашкой. Внутри пропаривателя расположен шнек для горизонтального перемещения продукта. Продукт поступает в шнек и в связи с небольшим шагом винта медленно передвигается от приема к выходу. При передвижении продукт встречает струю пара и увлажняется. Чтобы острый пар, попадая на днище пропаривателя, не конденсировался, в паровую рубашку также подают пар.

Пропаренная крупа поступает на плющение. Для плющения применяется двухвалковая плющилка, состоящая из двух параллельно расположенных валков, находящихся в одной горизонтальной плоскости, питающего валика, приемного ковша и съемных ножей для снятия налипших на основные валки хлопьев.

Для плющения варено-сушеную пропаренную крупу подают в приемный ковш. Она захватывается питающим валиком и равномерно распределяется между двумя вращающимися гладкими валками, которыми расплющивается на тонкие лепестки. Толщина лепестков регулируется шириной щели между валками. Продукция лучшего качества получается при обжаривании сырых хлопьев толщиной 0,25...0,5 мм.

Расплющенная крупа из плющилки поступает на инспектирование на ленточные транспортеры для отделения мелочи.

Обжарка и охлаждение хлопьев. Хлопья обжаривают в газовой печи при температуре 200...250°С; продолжительность обжарки составляет 2... 3 мин. Обжарка существенно влияет на качество готового продукта.

Если хлопья поступают в недостаточно нагретую печь или их в печь загружают в объеме, который резко снижает температуру печи, готовый продукт может получиться низкого качества — хлопья будут стекловидные, без вздутий, жесткие и плохо разжевывающиеся.

Газовая печь состоит из кожуха, внутри которого расположен вращающийся цилиндр. На поверхности цилиндра в виде поясов расположены отверстия диаметром 2 мм. На внутренней поверхности цилиндра размещены лопасти, при помощи которых продукт передвигается по цилиндру при его вращении.

Цилиндр обогревается 18 газовыми горелками. Температура цилиндра регулируется изменением пламени в газовых горелках. Для удаления мелочи, проходящей через отверстия цилиндра, снизу газовой печи установлен скребковый транспортер.

Для обжарки сырые хлопья подаются в печь и лопастями направляются к выходу вдоль цилиндра. В процессе передвижения хлопья обжариваются. Влажность обжаренных хлопьев составляет 2,5...5 %. При обжаривании в продукте в результате образования декстринов увеличивается содержание водорастворимых веществ.

Сущность обжарки хлопьев заключается в том, что при быстром воздействии высокой температуры на тонкий лепесток продукта создаются условия для мгновенного удаления влаги из межклеточного пространства. Быстрое удаление влаги приводит к разрыву межклеточных и клеточных связей и увеличению объема продукта с заполнением образовавшихся пор воздухом. При медленной жарке хлопья получаются стекловидными и на их поверхности образуются мелкие пузырчатые вздутия без пор.

Обжаренные хлопья инспектируют на ленточном транспортере, отбирая горелые и недообжаренные. Проинспектированные хлопья с ленточного транспортера передаются на сортировочное сито. На верхнем сите с отверстиями диаметром 8 мм отбирают крупные кукурузные хлопья. Для пшеничных хлопьев используется сортировочное сито с отверстиями диаметром 4 мм. На нижнем сите № 1... 2 отбирают мелкие хлопья. Мелкие хлопья, прошедшие при сортировании через сита, размалывают и используют для приготовления панировочных сухарей, которые фасуют в коробки массой 300 г.

После сортировки хлопья пропускают через магнитную установку, охлаждающий транспортер и направляют в бункера фасовочного отделения (хлопья без нанесения глазури). Обжаренные и охлажденные хлопья, предназначенные для выработки глазированных хлопьев, направляют в отделение для нанесения глазури.

Нанесение глазури. Глазурь наносят на хлопья на установке для глянцевания карамели. Установка состоит из вращающегося барабана, загрузочного вибролотка, бачков для сиропа, калорифера с вентилятором. Внутри барабана на его оси крепятся три перегородки, при помощи которых регулируются движение и перемешивание продукта.

В барабан с частотой вращения 8... 10 об/мин подают транспортером хлопья. Сироп температурой 80... 85 "С непрерывно льется на хлопья, и благодаря вращению барабана происходит интенсивное их перемешивание. Облитые сиропом хлопья перемещаются вдоль барабана к выходу. В момент перемещения хлопья подсушиваются воздухом, который по трубе нагнетается внутрь барабана. Отработанный воздух с испаренной влагой удаляется через сетчатые отверстия в барабане.

Сахарную глазурь для нанесения на хлопья готовят в диссуторе, в который заливают воду и добавляют предварительно просеянный сахар (на 7,5 части сахара приходится 9,5 части воды). Раствор доводят до кипения и кипятят до содержания в нем сахара 74... 76 %, в конце варки добавляют ванилин. Приготовленный раствор фильтруют, затем перекачивают в сборник для нанесения добавок. Так как сироп должен иметь постоянную температуру

80...85 °С, внутри сборника монтируют змеевики для пара, с помощью которых поддерживают нужную температуру. Хлопья также обрабатывают сиропом в дражировочном котле, в который их засыпают и при вращении котла постепенно вливают сироп.

Фасование хлопьев. Хлопья фасуют на фасовочно-упаковочных автоматах в картонные коробки с внутренним пакетом из пергамента или подпергамента.

Технологической инструкцией предусматривается фасование кукурузных хлопьев по 50, 75, 100, 300 и 400 г.