Оборудование для охлаждения жидкостей, фризеры

Для поддержания соответствующей температуры предварительно охлажденных соков, безалкогольных фирменных и других напитков используют аппараты двух типов (ОН и АС) различных марок. Принцип действия их одинаковый, отличие заключается в исполнении отдельных конструктивных узлов и внешнем оформлении.

В машинном отделении нижней части аппарата размещена холодильная машина, работающая на хладагенте, с герметичным компрессором и конденсатором воздушного охлаждения, обдуваемым вентилятором. Из конденсатора жидкий хладагент проходит через фильтр-осушитель и заполняет змеевик испарителя. Поглощая теплоту напитка, хладагент кипит, а его пар отсасывается компрессором.

При охлаждении напитка в сосуде до заданной температуры термореле, термобаллон которого прижат к испарителю, выключает компрессор и электродвигатель вентилятора конденсатора.

Различают охладители с одним, двумя, тремя и четырьмя сосудами для напитков, оборудованные соответствующим числом насосов, кранов и термореле.

Для взбивания и замораживания смеси полуфабрикатов в производстве мороженого используют фризеры. Они представляют собой двухстенный цилиндр, внутрь которого вводится рецептурная смесь продуктов. Она взбивается механизмом, состоящим из мешалки и ножей. В пространство между стенками цилиндра поступает жидкий холодильный агент (аммиак или фрион).

В верхней части фризера располагают панель управления и блок приготовления мороженного. В машинном отделении, которое размещают в нижней части фризера, находится холодильный агрегат с конденсатором воздушного охлаждения, электродвигатель привода шнеков цилиндров и приборы.

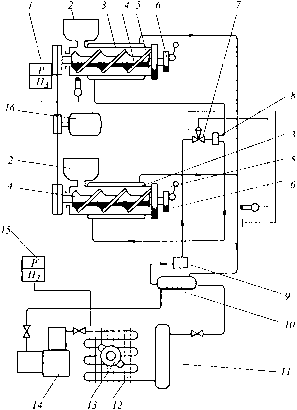

На рис. показана принципиальная схема работы фризера для выработки мягкого мороженного.

Рис. Принципиальная схема фризера для приготовления мягкого мороженого: 1 - термореле; 2 - бункера приемные жидкой смеси; 3 - испарители; 4 - шнеки; 5 - цилиндры; 6 - выпускные устройства; 7 - вентиль терморегулирующий; 8 - распределитель жидкого хладагента; 9 - фильтр-осушитель; 10 - теплообменник; 11- ресивер; 12 - конденсатор; 13 - вентилятор; 14 - компрессор бессальниковый МК15; 15 - реле высокого давления; 16 - электродвигатель привода шнеков

В блоке приготовления мороженного размещены два цилиндра с приемными бункерами и впускными клапанами. Цилиндры и приемные бункера теплоизолированы. Между лопастями шнека и внутренней стенкой цилиндра имеется небольшой зазор.

В приемный бункер вместимостью 10 л заливают жидкую смесь мороженого с температурой 12 ... 18°С до нижней кромки крышки впускного клапана. Необходимое количество смеси через впускной клапан поступает в цилиндр. Хладагент кипит в испарителе, образованном цилиндром и наружной обечайкой. После включения фризера температура кипения хладагента (хладона) постепенно понижается и через 8 ... 9 мин достигает температуры -23 ... -26°С. При этом жидкая смесь мороженого охлаждается на стенках цилиндра до -5 °С и замерзает. Во время процесса охлаждения шнек взбивает смесь, насыщая ее воздухом, а затем снимает замерзшее мороженое со стенок цилиндра и перемещает его в сторону выпускного устройства. Продолжительность приготовления мороженого составляет 10 ... 15 мин.