Требования к конструкции, изготовлению и монтажу оборудования, работающего под избыточным давлением

Оборудование, работающее под давлением выше атмосферного, на пищевых предприятиях используют для ведения тепловых процессов, что обеспечивает более совершенную технологию производства. В то же время этот вид оборудования представляет потенциальную опасность взрыва, поэтому эксплуатация его контролируется Госгортехнадзором РФ и должна осуществляться в строгом соответствии с правилами устройства и безопасной эксплуатации сосудов, работающих под давлением. На предприятиях общественного питания эти правила распространяются на оборудование, работающее под избыточным давлением свыше 0,07 МПа (без учета гидростатического давления).

Действие правил не распространяется на системы парового и водяного отопления; сосуды вместимостью до 25 л, у которых произведение вместимости (л) на рабочее давление (МПа) не выше 20; сосуды, работающие под давлением воды с температурой до 115 °С.

За правильность конструирования, качество изготовления и монтаж оборудования, работающего под давлением, ответственность несет предприятие-изготовитель. Каждая единица оборудования должна иметь паспорт и инструкцию по монтажу и эксплуатации. Кроме того, на корпус наносят клеймением все его паспортные данные. Сварочные соединения также должны иметь клеймо сварщика, выполнявшего работу.

Технологическое оборудование (варочные котлы, автоклавы и др.) поставляют на предприятия полностью смонтированными и относят к типу транспортабельных. Поэтому объем монтажных работ невелик и заключается главным образом в установке на подготовленном месте с присоединением к нему трубопроводов в соответствии с монтажными чертежами и доукомплектовании некоторыми деталями, снятыми при транспортировке.

Перед началом монтажа необходимо тщательно проверить пригонку и точность установки арматуры, частей оборудования, плотность фланцевых соединений, притирку предохранительного и обратного клапанов и других деталей.

Технологические трубопроводы аппаратов, работающих под давлением, по назначению можно разделить на:

главный паропровод, предназначенный для централизованного подвода пара в паровую рубашку от парогенератора;

паропропускной трубопровод для перепуска отработанного пара от одного сосуда в другой, если в этом есть необходимость;

выпускной трубопровод, используемый для выпуска пара в атмосферу;

трубопровод уплотнений, необходимый для подвода пара или воды к уплотнительным прокладкам;

конденсатоотводящий трубопровод для удаления конденсата.

На каждом технологическом трубопроводе для управления подачей рабочей среды (пара) в оборудование, поддержания заданных технологических режимов тепловой обработки продукции, обеспечения надежности и безопасности при эксплуатации устанавливают: специальную арматуру-задвижки, вентили, обратные клапаны; регулирующие органы - редукционные клапаны, регулирующие клапаны; конденсатоотводящие устройства - конденсационные горшки, конденсатоотводчики непрерывного действия; предохранительные устройства.

Арматура, устанавливаемая на трубопроводах, должна иметь хорошо видимую маркировку, содержащую следующие данные: наименование завода-изготовителя; диаметр условного прохода; рабочие параметры (давление и температура среды); направление потока среды.

Для предотвращения ошибочных действий персонала при включении или отключении трубопроводов маховички арматуры снабжают знаками, указывающими на направление вращения при открывании и закрывании.

На главном и пароперепускном паропроводах, выпускном и конденсатоотводящем трубопроводах должны быть установлены запорные вентили и задвижки.

Во избежание гидравлических ударов все участки паропровода, которые могут быть отключены запорными органами, снабжают дренажными устройствами для удаления конденсата. На дренажных трубопроводах устанавливают не менее двух запорных органов.

Задвижки и вентили используют для полного отключения и включения паропроводов и конденсатопроводов. Применять их в качестве регулирующей арматуры не рекомендуется из-за сложности восстановления уплотнительных поверхностей, подвергающихся быстрому эрозионному износу потоком пара или воды при работе с частично открытым проходным сечением.

В вентиле поток среды дважды меняет направление. В задвижке направление движения среды не меняется. Благодаря этому потеря давления в задвижке меньше, чем в вентиле.

Задвижка обычно обеспечивает надежное отключение трубопровода от направления движения воды или пара. Усилие, требуемое для открытия задвижки, намного меньше усилия, необходимого для подъема тарелки затвора вентиля, если поток пара направлен на тарелку.

Чтобы открыть вентиль, когда пар прижимает тарелку затвора к седлу, необходимо преодолеть силу, равную давлению пара, умноженному на коэффициент трения между уплотнительными поверхностями тарелки и седла затвора задвижки. Этот коэффициент равен 0,2 ... 0,3. В связи с этим привод для открытия и закрытия задвижек выполняют передачей с крутящим моментом в 3 ... 5 раз меньшим, чем у вентиля такого же диаметра, работающего в одинаковой среде при тех же параметрах.

Когда задвижка полностью открыта, пар или вода не омывают ее уплотнительные поверхности. В вентилях движущийся поток омывает уплотнительные поверхности седла и тарелки, поэтому они изнашиваются быстрее. Однако вентили по сравнению с задвижками несколько проще в изготовлении и при небольших проходных сечениях более надежны в эксплуатации. Кроме того, чтобы затвор вентиля полностью открылся, нужно примерно в 4 раза меньше времени, чем для открывания затвора задвижки.

Вентиль с ручным приводом ставят на трубопроводах выпуска пара и трубопроводах для подвода пара, воды к уплотнителям крышек. Вентиль с коническим зубчатым зацеплением, предназначенным для дистанционного управления, обычно устанавливают на трубопроводах выпуска пара, расположенных в местах, малодоступных для обслуживающего персонала.

Вентиль угловой монтируют непосредственно на крышке или вблизи нее на автоклаве или котле. Он предназначен для того, чтобы проверить, есть ли давление в оборудовании перед началом открывания крышки.

На паропроводах, подающих пар из котельной, трубопроводах впуска пара в автоклав или паровую рубашку котлов применяют задвижки различной конструкции, в частности задвижки с ручным приводом, механическим приводом и электроприводом; задвижки с затворами плоскопараллельного и шиберного типа; задвижки с полужестким и жестким клиньями и др.

Чаще всего используют задвижки с затвором плоскопараллельного типа. При открытии и закрытии затвора такого типа исключено скольжение уплотнительных поверхностей тарелок по уплотнительным поверхностям седел, что повышает их надежность. При закрытии задвижки подвижную часть затвора с помощью маховика и шпинделя опускают в нижнее положение корпуса. При движении затвора тарелки расходятся и прижимаются к уплотнительным кольцам, перекрывая канал поступления пара в трубопровод.

В отличие от задвижек и вентилей обратные клапаны предназначены для прекращения подачи воды или пара в обратном направлении. Обратные клапаны устанавливают на пароперепускных и конденсатоотводящих трубопроводах вблизи аппаратов, чтобы предотвратить поступление в открытый автоклав пара или конденсата.

Изготавливают обратные клапаны различных конструкций. Чаще всего используют обратные клапаны со свободно падающей тарелкой и обратные клапаны с пружиной. Действие обратных клапанов автоматическое, так как при снижении давления под тарелкой начинается движение пара в обратную сторону. Тарелка обратного клапана под действием собственной массы или пружины садится на седло клапана, и поток пара прекращается.

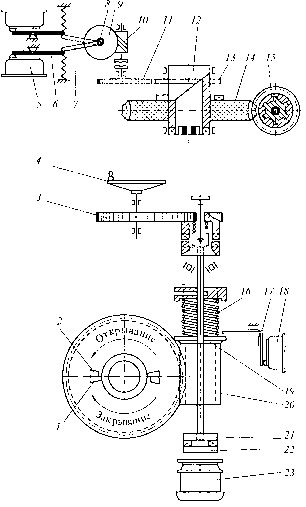

Для управления арматурой трубопроводов (задвижкой, вентилем) используют электроприводы (рис.). Они могут осуществлять дистанционное управление арматурой с пульта управления.

Рис. Кинематическая схема электропривода: I,2 - кулачки; 3 - шестерня; 4 - маховик; 5 - первый микропереключатель; 6 - первый рычаг; 7 - кулачки валика; 8 - валик; 9 - второе червячное колесо; 10 - второй червяк; 11, 13 - цилиндрические шестерни; 12 - приводной вал; 14 - первое червячное колесо; 15 - шлицевый вал; 16 - пружина; 17 - второй рычаг; 18 - второй микропереключатель; 19 - шайба; 20 - первый червяк; 21, 22 - полумуфты; 23 - электродвигатель

При пуске электродвигателя вращение через полумуфты передается шлицевому валу и первому червяку, который передает вращение первому червячному колесу. После того как зазор между кулачками будет выбран, начинается вращение приводного вала, соединенного с вентилем. Одновременно через пару цилиндрических шестерен, второй червяк и второе червячное колесо вращение передается валику, на котором закреплены кулачки, которые, нажав на первый рычаг, освобождают кнопку первого микропереключателя, после чего цепь катушки пускателя размыкается. При этом электродвигатель отключается от сети.

Для ограничения крутящего момента, развиваемого электроприводом при закрывании вентиля, в конструкции электропривода предусмотрено устройство (муфта), ограничивающее крутящий момент. Крутящий момент, при котором срабатывает муфта, можно регулировать в пределах 50 ... 100% его максимального значения. Если крутящий момент превышает заданную величину во время хода на закрывание, второе червячное колесо остановится. Первый червяк, продолжая вращаться под действием крутящего момента от электродвигателя, будет как бы ввинчиваться в венец первого червячного колеса и, сжимая через шайбу пружину, переместится вдоль оси. Шайба, выбрав зазор, нажмет на второй рычаг, который в свою очередь повернется вокруг оси и освободит кнопку второго микропереключателя, разорвет цепь пускателя и электродвигатель остановится. В случае неисправности электродвигателя вентиль можно открыть или закрыть вручную с помощью рукоятки на маховике, связанного с шестерней.

Безопасность эксплуатации, удобство обслуживания и ремонта сосудов, работающих под давлением, во многом зависят от правильности и качества выполнения монтажных работ при их установке в производственном помещении, прокладки и подключения к ним трубопроводов, расположения и закрепления арматуры, контрольно-измерительных приборов, средств контроля и автоматики безопасности.

Трубы, предназначенные для изготовления трубопроводов, должны иметь сертификаты, в которых указываются марка стали и способ их изготовления.

При приемке арматуры ее следует осмотреть и проверить документы завода-изготовителя. Если в сопроводительных документах указано, что она подвергалась гидравлическому испытанию на заводе, и если осмотр нескольких разобранных задвижек и вентилей покажет хорошее состояние уплотняющих поверхностей, то испытывать арматуру не нужно. В противном случае арматура обязательно должна пройти ревизию и гидравлическое испытание на рабочее давление. Осмотр и приемку оборудования перед монтажом нужно оформить актом, в котором указывают обнаруженные дефекты.

На месте монтажа оборудования должны быть подготовлены фундамент и бетонные опоры с фундаментными болтами. Следует произвести подливку цементным раствором фундаментных болтов неподвижной опоры и опорных плит подвижных опор. Окончательную затяжку фундаментных болтов нужно осуществлять после схватывания раствора.

После монтажа оборудования производится установка крышек, механизмов подъема и привода. При этом уплотнительные поверхности прокладок крышек предварительно нужно смазывать графитизированной смазкой.

Затем производят монтаж трубопроводов, арматуры, контрольно-измерительных приборов, средств контроля и автоматики безопасности.

При монтаже трубопроводов необходимо учесть тепловое расширение оборудования. Поэтому каждый участок трубопровода должен быть рассчитан на компенсацию тепловых удлинений, которая может осуществляться за счет самокомпенсации или путем установки компенсаторов. При этом конденсатоотводящие трубопроводы следует присоединять к оборудованию до запорных органов блокировочных устройств. Трубопроводы, подающие пар к уплотнительным прокладкам, нужно присоединять к паропроводам после запорных органов блокировочных устройств.

В нижних точках отключаемого задвижками участка трубопровода должны предусматриваться спускные штуцера, снабженные запорной арматурой для опорожнения трубопровода.

Для определения пригодности оборудования к длительной работе при указанных в паспорте параметрах (давлении, температуре), выполнения требований правил техники безопасности по созданию необходимых удобств для обслуживающего персонала и безопасных условий эксплуатации проводят монтажные испытания. Эти испытания включают техническое освидетельствование (внутренний осмотр, гидравлическое испытание) и паровое опробование.

Паровое опробование производится после положительных результатов технического освидетельствования оборудования со всей установленной на нем арматурой, контрольно-измерительными приборами, предохранительными клапанами, сигнально-блокировочными устройствами.

При централизованной подаче пара нужно проверять:

правильность подключения аппарата к общему паропроводу, а также подключения выпускных и конденсационных линий;

исправность контрольно-измерительных приборов, средств контроля и блокировочных устройств;

правильность установки быстросъемной крышки и действие всех механизмов ее открывания и закрывания;

скорость прогрева стенок аппарата и величину его температурного расширения;

состояние сальниковых уплотнений, запорных органов и прокладок, уплотняющих крышку.

Пропуски пара через уплотнительные устройства не допускаются.

При опробовании движущихся механизмов открывания и закрывания быстросъемной крышки нужно проверять:

работу электропривода масляного насоса (по показаниям манометра определяют давление масла в масляной системе);

плавность опускания крышки в нижнее положение и срабатывание концевых выключателей;

работу всех гидроцилиндров, золотников, концевых выключателей, электроконтактных манометров, мембранно-исполнительных механизмов и задвижек (вентилей) с электроприводом блокировочных устройств.

При испытании на паровую плотность не следует находиться вблизи фланцевых соединений крышек и арматуры трубопроводов, где возможны случайные повреждения прокладок и пропуски пара через неплотности соединений. После парового опробования оборудование может быть пущено в работу на основании письменного распоряжения администрации предприятия и при наличии разрешения Госгортехнадзора.